袁維杰

( 上海工業(yè)自動(dòng)化儀表研究院有限公司�,上海 200233)

摘 要:針對吹膜生產(chǎn)工藝無法用穿透式直接對管膜進(jìn)行厚度測量的問題,利用吹膜生產(chǎn)工藝中旋轉(zhuǎn)卷繞特性��,設(shè)計(jì)了用于管膜在線厚度測量的X射線測厚儀��。因穿透式測厚儀是對折疊后上下兩層管膜進(jìn)行厚度測量��,而最終結(jié)果要求的是單層管膜厚度及對應(yīng)的擠出模頭位置,故希望被測的上下兩層厚度一致; 而最有可能保證上下兩層薄膜厚度一致的位置是管膜折疊邊緣�����,所以厚度測量點(diǎn)越靠近管膜折疊邊緣����,所獲得的結(jié)果越準(zhǔn)確。所設(shè)計(jì)的 C 型結(jié)構(gòu)X射線測厚儀具有測量點(diǎn)跟蹤管膜邊緣功能�,可在不同的吹膜生產(chǎn)設(shè)備上安裝使用���。尤其對管膜折疊卷繞過程中折疊邊緣左右移動(dòng)的情況�����,該測厚儀能很好地保持測量點(diǎn)在管膜折疊邊緣處測量�,提升了測量準(zhǔn)確度,在實(shí)際安裝應(yīng)用中也得到了驗(yàn)證�。

關(guān)鍵詞: X射線測厚儀;吹膜厚度測量;在線檢測;薄膜邊緣檢測;微處理器

0 引言

薄膜生產(chǎn)的常用工藝有壓延法、流延法�����、拉伸法和吹膜法等[1]����。吹膜工藝因其工藝設(shè)備簡單、薄膜幅寬�、沒有邊廢料而得到了廣泛應(yīng)用[2]。目前����,吹膜工藝都是用反射式測厚儀直接對圓形管膜上的管壁進(jìn)行在線測量,而穿透式測厚儀無法直接對管壁進(jìn)行測量����。為解決管壁厚度不均造成收卷時(shí)的爆筋現(xiàn)象,吹膜生產(chǎn)工藝所采取的旋轉(zhuǎn)收卷方法����,使穿透式測厚儀對管壁實(shí)現(xiàn)在線測量成為可能。本文利用吹膜工藝的旋轉(zhuǎn)收卷功能�,用穿透式X射線測厚原理,設(shè)計(jì)了一臺(tái)可間接對吹膜生產(chǎn)中的管壁厚度進(jìn)行在線測量的X射線測厚儀�。

1 用于吹塑薄膜生產(chǎn)的X射線測厚儀設(shè)計(jì)

吹膜生產(chǎn)工藝具有旋轉(zhuǎn)收卷特性,即管狀薄膜上的每個(gè)點(diǎn)都會(huì)經(jīng)過折疊邊緣��,對折疊薄膜邊緣連續(xù)測量等同于對管狀薄膜旋轉(zhuǎn)測量�����。根據(jù)旋轉(zhuǎn)起始點(diǎn)與模頭的對應(yīng)關(guān)系,可以推算出當(dāng)前測量點(diǎn)顯示值(即為對應(yīng)模頭擠出厚度值��,這樣就可以進(jìn)行實(shí)時(shí)在線測量和顯示管膜的薄膜厚度)�。由于是對折疊后的管膜進(jìn)行測量,所測得的是兩層管膜厚度值��,所以�,如果折疊的上下兩層管膜厚度一致或接近,則測量顯示厚度與實(shí)際厚度相等�。為了減少由于兩層膜厚度的偏差可能造成的測量誤差,測量點(diǎn)越靠近折疊邊緣��,測量結(jié)果將會(huì)越準(zhǔn)確�。這是因?yàn)檎郫B邊緣處上下二層厚度偏差最小。所以對于穿透式X射線測量管膜厚度測厚儀��,應(yīng)能控制測量點(diǎn)在薄膜內(nèi)且盡量靠近薄膜邊緣����。

有些吹膜生產(chǎn)設(shè)備在收卷膜時(shí)薄膜會(huì)左右移動(dòng),對X射線測量造成很大影響�����。因此���,設(shè)計(jì)應(yīng)用于吹膜生產(chǎn)設(shè)備的X射線測厚儀時(shí)�����,應(yīng)使其具備厚度測量��、薄膜邊緣檢測及跟隨薄膜邊緣移動(dòng)的功能����。

1.1X射線測厚原理

X射線厚度測量是由發(fā)射端發(fā)射X射線�����,射線穿過被測介質(zhì)后由接收探測器測量X射線強(qiáng)度���,并通過換算得出被測介質(zhì)的厚度��。計(jì)算公式如下:

式中: U為X射線穿過介質(zhì)后探測到的電壓值; U0為發(fā)射源與探測器之間只有空氣時(shí)探測到的電壓值; A為常數(shù);μ為被測介質(zhì)的吸收系數(shù); d為被測介質(zhì)的厚度��。

A和μ是與被測介質(zhì)相關(guān)的2個(gè)常數(shù)��,通過對被測介質(zhì)的標(biāo)準(zhǔn)樣品進(jìn)行測量獲取����。當(dāng)確定了A和μ,并測量得到U0和U值�����,用式(1) 就可以得到介質(zhì)的厚度值d[3]���。

1.2 硬件設(shè)計(jì)

整個(gè)X射線測厚儀由薄膜厚度測量和薄膜邊緣跟隨兩部分組成��。這兩部分相對獨(dú)立�,通過一對命令狀態(tài)線協(xié)同工作����。

1.2.1 薄膜厚度測量

厚度測量頭由X射線管、電離室��、微信號(hào)放大器�����、高壓電源構(gòu)成����。其將厚度信號(hào)轉(zhuǎn)變成電信號(hào),再經(jīng)信號(hào)采集和工控機(jī)處理�,將薄膜的厚度轉(zhuǎn)換成對應(yīng)數(shù)值��,在顯示屏上顯示[4]���。

考慮到有些吹塑薄膜生產(chǎn)設(shè)備從折疊到卷繞間距很小,且有些還有傾斜角度��,因此要求 X射線測量頭盡量小巧����,且可以根據(jù)傾斜角度進(jìn)行調(diào)整�����。在選用 X射線發(fā)射管時(shí)�����,選擇了透射式X射線管�。傳統(tǒng)的X射線管是將熱陰極電子通過高壓電場的作用打到陰極靶面上,X射線轉(zhuǎn)換效率不足2% ����,大部分功耗變成熱能。而透射式X射線管是陽極端靶材直接鍍在鈹窗內(nèi)側(cè)�,當(dāng)陰極發(fā)射的電子轟擊鍍在鈹窗內(nèi)側(cè)的靶材時(shí)�����,所產(chǎn)生的X射線可直接透過靶材和鈹窗輻射��。因此在同樣功率條件下����,透射靶X射線管要比反射靶X射線管所產(chǎn)生的X射線效率要高且體積小�����。同樣地����,在電離室選型上,也是選用了直徑僅75 mm 的高靈敏電

離室����,并配上微信號(hào)放大器構(gòu)成X射線探測器。由透射式X發(fā)射管和X射線探測器�����,可構(gòu)成小巧且易于安裝的厚度測量頭��。

厚度測量信號(hào)通過信號(hào)采集板被工控機(jī)讀取。同時(shí)被讀取的還有當(dāng)前模頭位置信號(hào)���。通過計(jì)算得到厚度值和模頭號(hào)��,將連續(xù)測量結(jié)果顯示在操作顯示屏幕上���,可觀察到管膜圓周上的厚度變化曲線。

1.2.2 薄膜邊緣跟隨

為了保持X射線測量頭靠近管膜的折疊邊緣���,解決部分吹膜生產(chǎn)設(shè)備旋轉(zhuǎn)折疊卷繞時(shí)薄膜邊緣左右移動(dòng)造成的測量偏差問題����,需要有一套既能檢測薄膜邊緣位置又能使X射線測量頭跟隨薄膜邊緣移動(dòng)的裝置[5]���。其必須具備較高的移動(dòng)響應(yīng)速度。薄膜邊緣跟隨模組就是為此而設(shè)計(jì)的����。

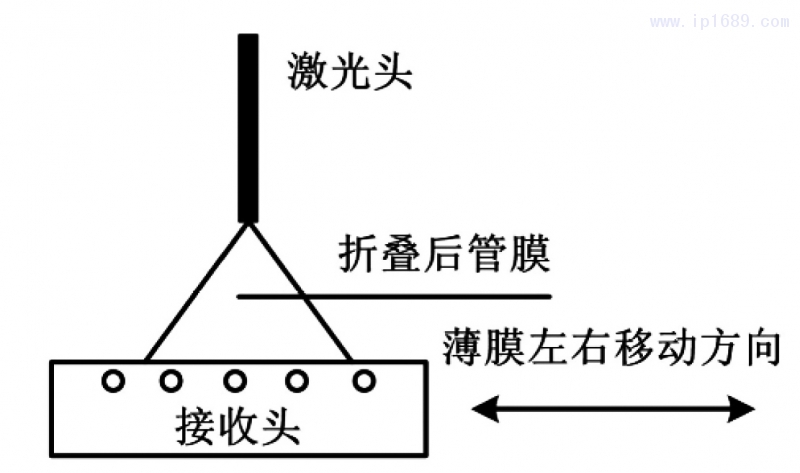

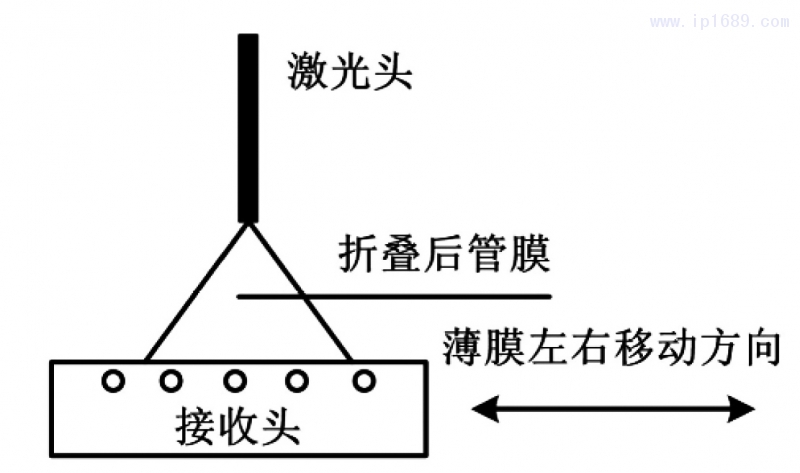

薄膜邊緣檢測模組由激光頭、一組光電接受頭組成; 通過對光電信號(hào)處理��,可獲取當(dāng)前薄膜邊緣與厚度測量頭的相對位置[6]����。通過控制步進(jìn)電機(jī)來驅(qū)動(dòng)測量頭����,可使測量頭處在最佳測量位置�。

通常管膜是透明的且只有幾十微米厚度,因此識(shí)別有膜與無膜就是關(guān)鍵����。通過各種測試,最后選用一字激光頭加一組BPW34 光電管�����,利用激光穿透薄膜的能量衰減來感知當(dāng)前測 量點(diǎn)是否有薄膜��。雖 然BPW34 響應(yīng)最靈敏區(qū)域在850~950 nm 波長��,但為了操作和調(diào)整方便還是選擇了650 nm 波長�。其為可見紅光,既能滿足薄膜有無檢測的需求����,又能方便調(diào)試和維護(hù)。

為了保證X射線測量頭保持在盡量靠近管膜折疊邊緣且又不使X射線測量頭頻繁來回移動(dòng),需要檢測到薄膜邊緣與X射線測量頭相對位置�,超出偏差范圍需及時(shí)調(diào)整。因此���,必須知道薄膜邊緣在檢測區(qū)域中的位置���。因?yàn)樾枰獧z測一個(gè)區(qū)域,故選用一字型激光頭5個(gè) BPW34光電二極管構(gòu)成區(qū)域檢測��。薄膜邊緣檢測如圖1所示��。

圖1 薄膜邊緣檢測示意圖

薄膜邊緣位置以中間檢測點(diǎn)為基準(zhǔn)�����,通過中間點(diǎn)狀態(tài)檢測來控制X射線測量頭移動(dòng)方向及到位停止�����。

為便于跟隨模組的運(yùn)行診斷��,模塊內(nèi)部安裝OLED顯示器�����,可顯示當(dāng)前工作狀態(tài)�����、與測厚程序的間接口狀態(tài)信息�、驅(qū)動(dòng)輸出控制信息、薄膜邊緣檢測信息��、系統(tǒng)異常時(shí)的故障碼等�,有故障或需要讀取時(shí)點(diǎn)亮,正常狀態(tài)下會(huì)自動(dòng)關(guān)閉�。

薄膜邊緣檢測模組運(yùn)行模式切換到手動(dòng)狀態(tài)時(shí),可以手動(dòng)控制檢測頭移動(dòng)和標(biāo)定被測薄膜���。通過標(biāo)定�,可以解決激光頭衰減����、光電器件老化、薄膜品種變更等因素造成的檢測異常等問題�����。

1.2.3X射線測厚儀功能框圖

X射線測厚儀電路功能框圖如圖2所示��。虛線框內(nèi)的硬件模塊、電路安裝在操作控制箱內(nèi)����,可安裝在便于監(jiān)控操作的位置; 其余部分安裝在C型掃描架上,需安裝在收卷檢測薄膜位置����。

圖2 X射線測厚儀電路功能框圖

1. 3 結(jié)構(gòu)設(shè)計(jì)

為了適應(yīng)不同的機(jī)器安裝,將X射線測量頭設(shè)計(jì)成可調(diào)結(jié)構(gòu)����。C型掃描結(jié)構(gòu)如圖 3 所示。

圖3 C型掃描架結(jié)構(gòu)圖

模組的安裝平臺(tái)是固定在吹膜生產(chǎn)設(shè)備上的�����,可旋轉(zhuǎn)測量頭懸掛在安裝平臺(tái)的滑動(dòng)模組上��。改變懸掛角度�,可使X射線與被測薄膜保持垂直,提高測量精度和穩(wěn)定性��,達(dá)到最佳測量效果�����?����?尚D(zhuǎn)測量頭下部安裝的X射線發(fā)射管和安裝在上部的X射線探測器構(gòu)成了測量回路���。通過調(diào)整X射線發(fā)射管位置�����,可調(diào)節(jié)測量間隙���,滿足不同工況條件需求。在X射線測量回路側(cè)面安裝了薄膜邊緣檢測頭���,檢測被測薄膜是否處在測量回路中��。

安裝平臺(tái)上的滑動(dòng)模塊由步進(jìn)馬達(dá)帶動(dòng)����,由滑動(dòng)模塊再帶動(dòng)可旋轉(zhuǎn)測量頭移動(dòng)�。也就是說,X 射線測量回路可通過控制步進(jìn)馬達(dá)使測量點(diǎn)左右移動(dòng)���。為了防止滑動(dòng)模塊超出移動(dòng)范圍��,對步進(jìn)電機(jī)及驅(qū)動(dòng)電路進(jìn)行保護(hù)��,在滑臺(tái)左右兩端安裝了限位接近開關(guān)����。基于模組的外形及體積上的要求�,選用的步進(jìn)電機(jī)功率較小,以能驅(qū)動(dòng)滑臺(tái)為準(zhǔn); 通過對步進(jìn)電機(jī)升降時(shí)序控制���,可解決快速移動(dòng)滑臺(tái)需求[7-8]�����。

如果在收卷前位置對薄膜測量�����,則安裝平臺(tái)可固定在收卷輥側(cè)板上����?�;_(tái)的滑動(dòng)距離根據(jù)生產(chǎn)品種和實(shí)際工況條件進(jìn)行選擇?��?紤]到滑塊負(fù)重,一般選擇滑臺(tái)移動(dòng)距離在400 cm 以內(nèi)���。

1.4 軟件設(shè)計(jì)

整個(gè)測厚儀軟件由兩部分構(gòu)成: 基于Windows 的采用C語言和VB.net 開發(fā)的厚度測量顯示軟件和基于STM 平臺(tái)用C語言開發(fā)的薄膜邊緣跟蹤控制軟件�����。

1.4.1X射線厚度測量軟件設(shè)計(jì)

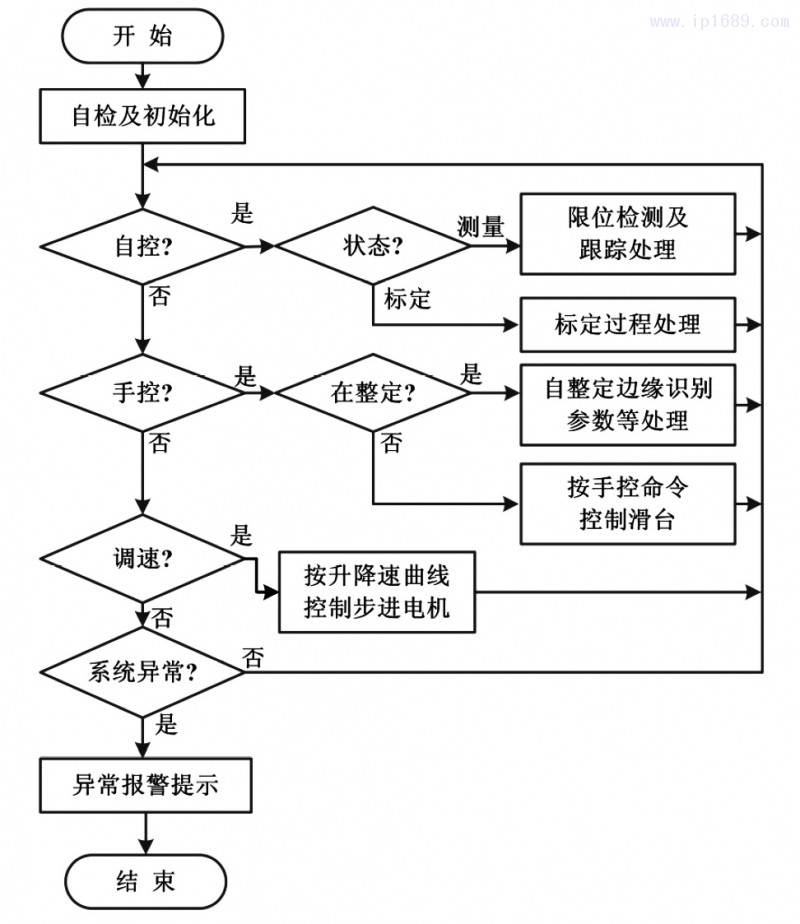

厚度測量程序是這個(gè)X射線測厚儀的主控程序���,用于實(shí)現(xiàn)人機(jī)操控界面、測量數(shù)據(jù)采集���、數(shù)據(jù)處理���、監(jiān)控跟隨系統(tǒng)及監(jiān)控和處理測厚儀運(yùn)行狀態(tài)等功能。X射線測厚儀軟件流程如圖 4 所示��。

圖4 X射線測厚儀軟件流程圖

1.4.2 X射線探測頭標(biāo)準(zhǔn)化處理

X射線運(yùn)行一段時(shí)間后���,隨著時(shí)間和溫度的變化���,U0也會(huì)發(fā)生變化�����。根據(jù)厚度計(jì)算公式(1)����,U0的變化將影響計(jì)算后的厚度值���。為了保證測量準(zhǔn)確����,需要不斷監(jiān)測U0 的變化���。標(biāo)準(zhǔn)化處理就是對U0 的監(jiān)測處理[9]����。通常�,標(biāo)準(zhǔn)化處理周期是按實(shí)際使用環(huán)境來設(shè)置為定時(shí)自動(dòng)處理,但也可按需要進(jìn)行手動(dòng)處理����。按U0定義就是X射線探測頭在沒有介質(zhì)的狀態(tài)下測得的電壓值�,標(biāo)準(zhǔn)化就是將X射線測量頭移到?jīng)]有被測

介質(zhì)遮擋的位置讀取電壓值�。

標(biāo)準(zhǔn)化處理過程: 當(dāng)?shù)竭_(dá)設(shè)定的時(shí)間或掃描次數(shù)后,測厚程序發(fā)命令給跟隨模組; 模組收到命令后控制滑臺(tái)回到起始位置����,到位后輸出完成狀態(tài); 測厚程序收到到位信息后開始讀取�����、計(jì)算�、處理和更新U0,完成后重新進(jìn)入啟動(dòng)測量過程�。

1.4.3 薄膜邊緣跟隨軟件設(shè)計(jì)

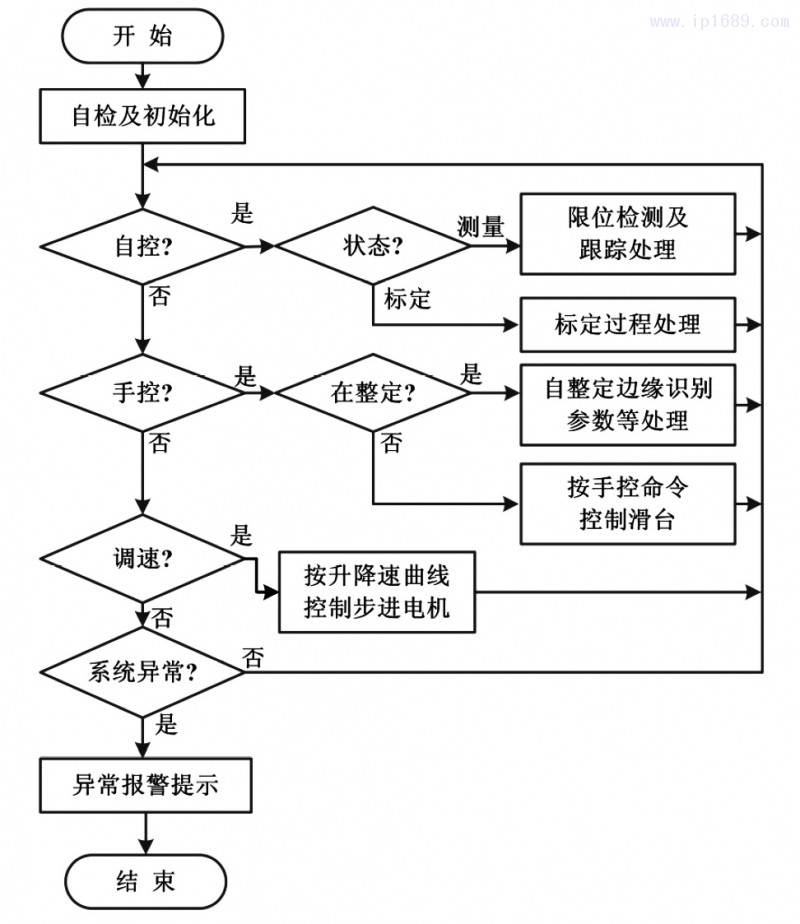

跟隨模塊選用STM8 微處理器為控制器,處理薄膜邊緣信號(hào)檢測���、控制驅(qū)動(dòng)X射線測量頭跟隨薄膜移動(dòng)���、與測厚程序同步工作、顯示當(dāng)前工作狀態(tài)信息等�����,可對薄膜檢測頭進(jìn)行標(biāo)定��,并可手動(dòng)操控滑臺(tái)移動(dòng)。跟隨控制程序流程如圖5所示����。

圖5 跟隨控制程序流程圖

當(dāng)跟隨模塊初始化完成且設(shè)置在自動(dòng)狀態(tài)時(shí),跟隨模塊將接收測厚程序控制��,完成薄膜邊緣跟隨和U0標(biāo)定工作; 如果跟隨模塊設(shè)置為手動(dòng)狀態(tài)����,則可以手動(dòng)控制滑臺(tái)移動(dòng)或進(jìn)入薄膜邊緣檢測標(biāo)定操作。標(biāo)定操作是通過長按標(biāo)定按鈕與狀態(tài)指示反饋來顯示操作所處步驟�,標(biāo)定操作需完成讀取無膜、有膜閾值并計(jì)算處理和保存等�����。標(biāo)定過程中�����,可通過切換到自動(dòng)狀態(tài)來終止標(biāo)定工作�。

2 X射線測厚儀應(yīng)用結(jié)果

目前,根據(jù)用戶的吹膜生產(chǎn)設(shè)備及生產(chǎn)的產(chǎn)品類型����,制作了適用于該吹膜生產(chǎn)設(shè)備的 C 型X射線測厚儀�����。該設(shè)備生產(chǎn)的是熱縮膜����,有多種規(guī)格����,厚度為15~25μm�����、寬度為1.6 ~ 1.8 m��。根據(jù)實(shí)際生產(chǎn)時(shí)薄膜晃動(dòng)情況�,將X射線測量頭間距設(shè)置為20 mm,選用最大行程為300 mm 滑臺(tái)可滿足不同產(chǎn)品寬度及薄膜偏移的 需 求�。X射線測量點(diǎn)直徑10 mm,測量精 度在±1μm內(nèi)��,測量中心點(diǎn)與薄膜邊緣間距15 mm��,允許測量偏離范圍在±5 mm內(nèi),跟隨響應(yīng)時(shí)間在0.5 s內(nèi)���。

在安裝了X射線測厚儀的生產(chǎn)設(shè)備上����,操作員可以實(shí)時(shí)看到當(dāng)前的產(chǎn)品厚度及均勻度����,并及時(shí)調(diào)整模頭間隙,以提高產(chǎn)品的質(zhì)量并能降低產(chǎn)品成本��。尤其是更換生產(chǎn)品種時(shí)�,對于設(shè)備的調(diào)整給予很大幫助,可減少調(diào)整時(shí)間和調(diào)整時(shí)所耗費(fèi)的原材料����。

X射線測厚儀小巧且安裝簡單,現(xiàn)已有多套安裝在該類吹膜設(shè)備上運(yùn)行����。因采用的是低能X射線,所以在安全上屬于免檢產(chǎn)品����,比起使用放射源的反射式測厚儀����,管理成本更低也更安全���。

3 結(jié)束語

本文設(shè)計(jì)了適用于吹塑薄膜生產(chǎn)的X射線測厚儀��,解決了吹膜生產(chǎn)工藝中使用穿透式測厚儀來測量管膜厚度存在的兩個(gè)問題����。①厚度測量點(diǎn)要保持在管膜折疊處�����,這樣上下兩層薄膜厚度相對一致�����,可保證測量精度�����。②厚度測量點(diǎn)位置與吹膜模頭要有確切的對應(yīng)關(guān)系�����,這樣厚度測量值可正確對應(yīng)到模頭位置��,便于調(diào)整模頭使生產(chǎn)的薄膜厚度均勻提升產(chǎn)品質(zhì)量��。該測厚儀具備測量點(diǎn)跟蹤管膜邊緣功能�����,具有廣闊的應(yīng)用前景���。

參考文獻(xiàn):

[1]敏隆葉����,埃貝爾.塑料薄膜加工技術(shù)[M].王建偉��,孫小青���,左秀琴���,譯.北京: 化學(xué)工業(yè)出版社,2003.

[2]張玉霞.吹塑薄膜技術(shù)進(jìn)展[J].塑料包裝����,2007�,17( 3) : 38-46.

[3]靳其兵���,吳磊. 有關(guān)X射線測厚儀技術(shù)的研究[J].自動(dòng)化儀表����,2007�����,28( 1) : 65-66.

[4]張曉春.X射線測厚儀在熱軋板帶中的應(yīng)用[J].自動(dòng)化儀表����,2014,35( 2) : 88-91.

[5] 薛曉旭. 基于單片機(jī)的透射式光電糾偏檢測裝置的制作[J]. 廣東印刷��,2013( 3) : 41-43.

[6] 章佳輝�����,郭華亮�,徐志宇�����,等. 用于超級(jí)黑板的可抗震型光電定位系統(tǒng)設(shè)計(jì)[J]. 自動(dòng)化儀表,2017�����,38( 8) : 9-13.

[7] 儀慧玲�,張仁杰. 基于 STM32 的步進(jìn)電機(jī) S 曲線加減速算法的 優(yōu)化[J]. 信息技術(shù),2015( 3) : 178-181.

[8] 王粟���,張威亞�,常雨芳. 步進(jìn)電機(jī)控制器在液晶屏壓合器中的應(yīng) 用[J]. 自動(dòng)化儀表��,2016����,37( 8) : 30-33.

[9] 魏運(yùn)鵬,方偉. X 射線測厚儀測量精度影響因素及補(bǔ)償措 施[J]. 自動(dòng)化儀表�,2011,32( 10) : 79-81.