趙有俊 仇久安 齊在偉

(天津職業(yè)大學(xué)����,天津 300410)

摘要:文中詳細(xì)介紹了一種塑料餐盒吸塑成型循環(huán)生產(chǎn)系統(tǒng)的工作原理和設(shè)備構(gòu)成,且針對(duì)行業(yè)現(xiàn)有機(jī)型存在體積大�、能耗高、成本及耗材成本高等問題�����,進(jìn)行了分析并提出了改進(jìn)辦法����。研發(fā)這款吸塑成型循環(huán)生產(chǎn)系統(tǒng),旨在不降低制品品質(zhì)的前提下解決上述問題���,該生產(chǎn)系統(tǒng)操作�����、維護(hù)簡(jiǎn)便���,適用于中小企業(yè)中�����、小批量實(shí)際生產(chǎn)�。

關(guān)鍵詞:塑料餐盒���;吸塑成型�;循環(huán)系統(tǒng)

引言

近年來��,隨著互聯(lián)網(wǎng)時(shí)代的快速發(fā)展���,各種外賣類APP雨后春筍般的涌現(xiàn)��,促使外賣餐飲占據(jù)了大半個(gè)餐飲市場(chǎng)���。外賣餐飲市場(chǎng)的興起為廣大消費(fèi)者帶來了就餐的便利,適應(yīng)了快節(jié)奏生活����。與此同時(shí),外賣餐飲的發(fā)展也大大增加了對(duì)外賣飯盒的需求���。目前外賣行業(yè)大多采用塑料餐盒����,以PP�����、PS��、PET等材質(zhì)居多�����,該種餐盒無毒無害���、耐熱��、耐腐蝕����,可通過回收循環(huán)應(yīng)用到其他領(lǐng)域���。

目前塑料餐盒制作工藝多為熱塑性塑料片材�,經(jīng)過高溫加熱軟化,通過負(fù)壓方式使軟化片 材覆貼在模具腔內(nèi)���,冷卻成型�,再經(jīng)由裁切工位進(jìn)行裁切拾取以及廢料整理����。目前餐盒制造行業(yè)的生產(chǎn)設(shè)備大多采用國(guó)外的進(jìn)口設(shè)備,設(shè)備龐大���,價(jià)格昂貴���、維修和維護(hù)費(fèi)用高、原材料成本高��。國(guó)內(nèi)也有餐盒成型設(shè)備制造商����,但設(shè)備生產(chǎn)工藝也大多沿用國(guó)外的工藝及技術(shù)。

本研究塑料制品吸塑成型循環(huán)生產(chǎn)系統(tǒng)突破現(xiàn)有生產(chǎn)工藝流程����,實(shí)現(xiàn)從原材料顆粒到成型制 品的連續(xù)式規(guī)?�;a(chǎn)���,避免了片材二次加熱的高耗能加熱工序����,與現(xiàn)有設(shè)備相比,該機(jī)器的整體能耗大幅度降低�,吹吸塑結(jié)合成型,使得制品高質(zhì)量成型�����,提供了一種結(jié)構(gòu)合理�����、勞動(dòng)強(qiáng)度低��、能耗低�、安全可靠的全自動(dòng)循環(huán)生產(chǎn)系統(tǒng)。該生產(chǎn)系統(tǒng)適用于批量化生產(chǎn)����,其推廣前景廣闊���。

一、塑料餐盒吸塑成型循環(huán)生產(chǎn)系統(tǒng)的工藝流程

(一)行業(yè)現(xiàn)有設(shè)備生產(chǎn)工藝流程

聚丙烯(PP)塑料的成型是近年來國(guó)外競(jìng)相發(fā)展的技術(shù)���,由于PP制品具有耐高溫蒸煮���、阻濕、廉價(jià)等優(yōu)點(diǎn)�,以PP為基材的多層阻隔性實(shí)物容器發(fā)展極快,成為食品容器的重要發(fā)展方向[1]��。行業(yè)現(xiàn)有設(shè)備均以PP等材質(zhì)的外購成型片材作為原材料���,片材上機(jī)固定在輸送鏈后經(jīng)過大幅面��、高能耗的加熱通道�,將片材加熱軟化�,達(dá)到成型溫度后,成型模具上下模合模��,通過負(fù)壓抽取模內(nèi)空氣����,將軟化后的片材貼覆在模具內(nèi)腔完成成型工序����,上下模具分離�����,成型后的片材通過輸送鏈間歇運(yùn)行送至裁切工位�,裁切模具合模裁切后輸送鏈再次運(yùn)行送至下一工位拾取出料��。整個(gè)生產(chǎn)設(shè)備分為片材加熱����、負(fù)壓成型、制品裁切����、物料拾取等多個(gè)工位,采用間歇式運(yùn)行方式�����。其缺點(diǎn)是原料片材成本高��,為勞動(dòng)密集型生產(chǎn)工藝�,而且能耗高�����、生產(chǎn)效率低�、科技含量低���,并存在“多人一機(jī)�、機(jī)器等人”的現(xiàn)象[2]����,且多工位設(shè)計(jì)設(shè)備占地面積大。其生產(chǎn)工藝流程分為:上料-片材進(jìn)成型機(jī)-預(yù)熱-加熱-成型-沖裁-落料-成品-包裝-邊角料收卷[3]�。其設(shè)備運(yùn)行流程,如圖1所示���。

(二) 塑料餐盒吸塑成型循環(huán)生產(chǎn)系統(tǒng)工藝流程

塑料餐盒吸塑成型循環(huán)生產(chǎn)系統(tǒng)生產(chǎn)工藝采用PP�����、PS���、PET等塑料顆粒作為原材料,通過外購塑料擠出機(jī)、輥筒壓片機(jī)制作生產(chǎn)用片材��,壓片輥筒可控制片材成型溫度���,軟化片材掛于雙工位塑料吸塑成型機(jī)的連續(xù)輸送鏈上進(jìn)行片材輸送��;成型模具���、制品裁切刀設(shè)置在同一工位,稱為成型裁切機(jī)構(gòu)��,該機(jī)構(gòu)通過絲杠傳動(dòng)沿片材行進(jìn)方向做往復(fù)運(yùn)動(dòng)�����,與片材同方向運(yùn)行時(shí)完成上下模合模��、正負(fù)壓同步成型���、分模、制品裁切����、制品頂出動(dòng)作等多個(gè)動(dòng)作,動(dòng)作完成后機(jī)構(gòu)快速反回設(shè)備指定原點(diǎn)位置等待下一循環(huán)過程,同時(shí)片材廢料繼續(xù)沿片材輸送方向輸送���,廢料經(jīng)過外購破碎機(jī)破碎成塑料顆粒�,再通過真空輸送系統(tǒng)將破碎后的顆粒送至擠出機(jī)儲(chǔ)料罐料斗�,進(jìn)行回收利用,裁切后的制品通過氣動(dòng)壓料裝置壓落于收料皮帶機(jī)進(jìn)行制品堆疊���,當(dāng)成型制品數(shù)量達(dá)到額定數(shù)量后皮帶機(jī)橫向送出�,工作人員進(jìn)行人工整理裝箱����。其工藝流程,如圖2所示��。

二�、塑料餐盒吸塑成型循環(huán)生產(chǎn)系統(tǒng)結(jié)構(gòu)設(shè)計(jì)

(一)總體結(jié)構(gòu)

如圖3所示,塑料餐盒吸塑成型循環(huán)生產(chǎn)系統(tǒng)主要由外購塑料擠出機(jī)�、塑料壓片機(jī)、雙工位塑料吸塑成型機(jī)�、廢料破碎機(jī)、顆粒原材料儲(chǔ)料罐����、顆粒真空輸送系統(tǒng)等設(shè)備構(gòu)成���。塑料擠出機(jī)及破碎機(jī)選用市場(chǎng)上的現(xiàn)有設(shè)備。擠出機(jī)采用真空輸送方式上料���,高溫加熱����,再通過輸送螺桿將原材料塑料顆粒熱熔擠壓成高溫半成品流體片材��。

塑料壓片機(jī)通過兩個(gè)對(duì)滾的鏡面輥筒����,將流體片材壓制成規(guī)定寬度的生產(chǎn)用片材,鏡面輥筒 內(nèi)裝有溫度控制及加熱裝置��,可使成型片材達(dá)到生產(chǎn)溫度�,直接用于吸塑成型���。

雙工位塑料吸塑成型機(jī)為連續(xù)式運(yùn)行方式����,通過片材輸送鏈將壓片機(jī)壓制的高溫片材進(jìn)行連 續(xù)輸送�����,成型裁切機(jī)構(gòu)在片材行進(jìn)方向上做往復(fù)運(yùn)動(dòng),與輸送鏈同步運(yùn)行��,在片材行進(jìn)的過程中完成吹吸塑成型及裁切工序���,裁切結(jié)束后分模�����,成型裁切機(jī)構(gòu)快速返回原點(diǎn)位置進(jìn)行下一循環(huán)的生產(chǎn)��。成型制品由于裁切時(shí)人為設(shè)置有連點(diǎn)�,因而可以繼續(xù)向前移動(dòng)���。當(dāng)成型制品到達(dá)收料皮帶機(jī)上方時(shí)��,壓料氣缸下壓����,將成型制品連點(diǎn)撕裂����,制品掉落到收料皮帶機(jī)上����,皮帶機(jī)計(jì)數(shù)堆疊�,達(dá)到額定數(shù)量時(shí)皮帶機(jī)將堆疊好的制品送出,工作人員分揀裝箱����。

裁切后的廢料輸送至前段設(shè)置的廢料破碎機(jī),破碎成原始顆粒狀����,經(jīng)由真空輸送管路送回 至原材料儲(chǔ)料罐內(nèi)可循環(huán)利用。

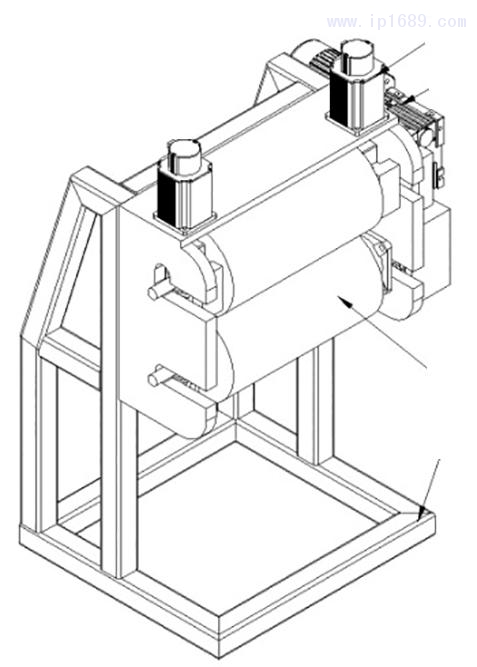

(二)塑料壓片機(jī)

如圖4所示�����,塑料壓片機(jī)構(gòu)由壓片機(jī)架體���、對(duì)滾式鏡面壓片輥筒����、壓片壓力調(diào)節(jié)電機(jī)���、片材輸送電機(jī)����、電氣控制等多部分組成��。壓片機(jī)架體由槽鋼��、方管等材料焊接成型�,結(jié)實(shí)耐用,能承載壓片時(shí)的壓力����。兩個(gè)壓片輥筒采用鏡面輥筒,可有效地避免片材壓制過程中熔融制品的粘黏現(xiàn)象�����。且輥筒內(nèi)部安裝有溫度傳感器和加熱冷卻等溫度調(diào)節(jié)裝置�����,使壓制的片材恒定保持制品成型所需的額定生產(chǎn)溫度��。通過壓片壓力調(diào)節(jié)電機(jī)可調(diào)節(jié)成型片材的材料厚度����,片材輸送電機(jī)可調(diào)節(jié)片材的壓制速度����。

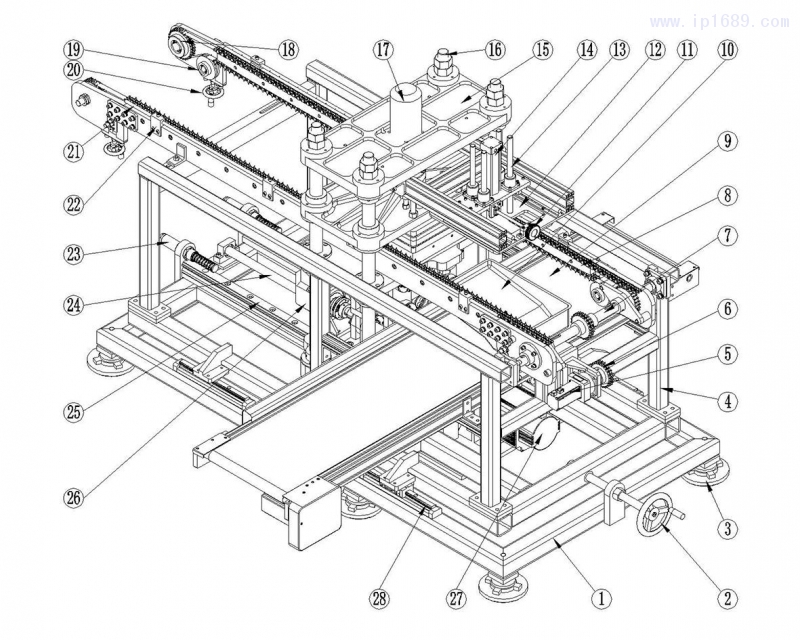

(三)雙工位塑料吸塑成型機(jī)

雙工位塑料吸塑成型機(jī)主要由底架組件���、片材連續(xù)輸送鏈機(jī)構(gòu)���、成型裁切機(jī)構(gòu)、出料機(jī)構(gòu)�、收料皮帶機(jī)構(gòu)、氣路系統(tǒng)��、PLC控制系統(tǒng)等部件組成��。該機(jī)器結(jié)構(gòu)示意圖和主視圖如圖5(a)?(b)所示�����。機(jī)器實(shí)際運(yùn)行效率約為2~3秒/版���,每版制品數(shù)量取決于模具的排版����,最大制品尺寸:450長(zhǎng)*330 寬*100深。整機(jī)功率9kw���,機(jī)器外形尺3000mm*2200mm*1700mm。

1.底架組件

底架組件承載機(jī)體重量�����,采用方管焊接成型����,底部安裝有機(jī)床墊鐵便于調(diào)節(jié)設(shè)備水平。成 型裁切機(jī)構(gòu)往復(fù)運(yùn)行的絲杠��、導(dǎo)軌及動(dòng)力總成均安裝在底架組件上�����,伺服減速電機(jī)為絲杠傳遞動(dòng)力��,成型裁切機(jī)構(gòu)沿導(dǎo)軌方向往復(fù)運(yùn)行���,其正向行進(jìn)速度與輸送鏈同步�,反向可快速回程���。底架設(shè)有調(diào)節(jié)導(dǎo)軌及調(diào)節(jié)手輪����,實(shí)際生產(chǎn)中可在線調(diào)節(jié)片材張力,以確保熱熔片材掛鏈時(shí)不會(huì)被拉斷或片材垂度過大脫離輸送鏈���。往復(fù)導(dǎo)軌兩端設(shè)有緩沖器���,有效減緩機(jī)構(gòu)快速回程產(chǎn)生的慣性,保證了往復(fù)電機(jī)�����、滾珠絲杠的使用壽命�。

2.片材連續(xù)輸送鏈機(jī)構(gòu)

片材連續(xù)輸送鏈選用伺服電機(jī)作為傳動(dòng)動(dòng)力,通過PLC使輸送鏈及往復(fù)行進(jìn)速度同步����,使 得片材在成型裁切過程中不會(huì)發(fā)生相對(duì)位移。輸送鏈條由左右兩條鏈條組件構(gòu)成�����,兩鏈條組件寬度間距可手動(dòng)調(diào)節(jié)����,以滿足不同寬度產(chǎn)品的需求��。輸送鏈條采用單邊帶刀尖附件形式的鏈條����,熱熔片材掛于鏈條刀尖處進(jìn)行輸送���,鏈條兩側(cè)設(shè)有吹風(fēng)冷卻管,用于對(duì)鏈條降溫�����,使片材掛鏈部分快速冷卻定型����。

3.成型裁切機(jī)構(gòu)

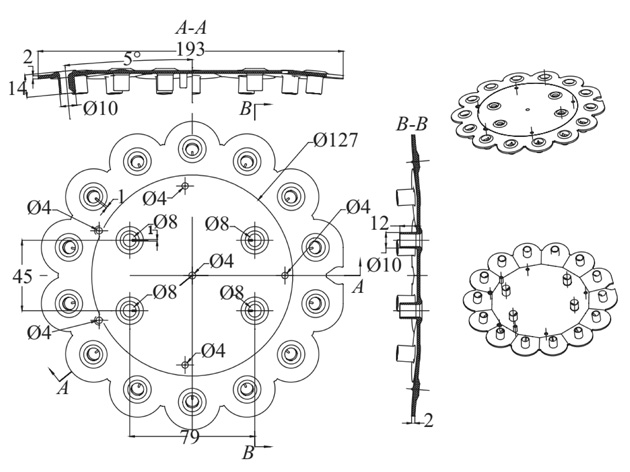

成型裁切機(jī)構(gòu)由底板、頂板�、陽模組件、陰模組件���、合模輔助氣缸�、裁切油缸�����、導(dǎo)向軸、合 模鉸鏈�����、合模伺服電機(jī)等零部件構(gòu)成��。該機(jī)構(gòu)結(jié)構(gòu)示意圖�,如圖6所示。

成型裁切機(jī)構(gòu)采用四柱結(jié)構(gòu)����,導(dǎo)向軸起到引導(dǎo)作用,使陰模陽模組件沿軸向運(yùn)動(dòng)完成合模����, 同軸運(yùn)動(dòng)保證合模精度。同時(shí)導(dǎo)向軸也起到支撐�����、連接頂板及底板的作用��。底板�、頂板及陰陽模固定板均采用鑄鋼材質(zhì)�,米字形加強(qiáng)筋結(jié)構(gòu)增強(qiáng)了剛度�,模具安裝面經(jīng)過精加工,確保了合模精度及裁切精度���。

陰模組件合模動(dòng)作通過合模減速電機(jī)帶動(dòng)鉸鏈動(dòng)作完成��,由于陰模組件重量較重��,合模電機(jī) 的啟動(dòng)轉(zhuǎn)矩要求較大,為了提高合模電機(jī)使用壽命��,底板兩側(cè)分別安裝輔助氣缸���,以減少電機(jī)的啟動(dòng)負(fù)荷��,有效提高電機(jī)的使用壽命�。

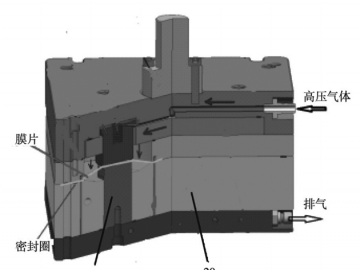

陽模組件配有正壓吹風(fēng)板組件����,吹風(fēng)板配有密封條、裁切刀模��、孔板等�����。密封條用于確保成 型時(shí)模具的密封空間;裁切刀模用于裁切制品����;孔板使正壓空氣充滿模具腔體。吹風(fēng)板結(jié)構(gòu)如圖7所示����。

陰模組件配備有模具盒組件,模具盒采用鋼板焊接成型�����,其上安裝有承切板及模具�。模具安 裝后模具盒內(nèi)形成中空腔體,成型過程中通過下置吸風(fēng)孔抽真空�,負(fù)壓輔助成型。模具盒結(jié)構(gòu)���,如圖8所示���。

成型裁切機(jī)構(gòu)工作流程為:

(1)陽模靜止,啟動(dòng)合模電機(jī)��,輔助氣缸同時(shí)動(dòng)作推動(dòng)陰模完成合模;

(2)陽模組件通入高壓空氣正壓成型�����,同時(shí)陰模組件抽真空形成負(fù)壓�����,正負(fù)壓結(jié)合成型���,使制品質(zhì)量大幅度提升��;

(3)陽模裁切液壓缸下壓,使合模密封條形變��,置于陽模的裁切刀與陰模承切板接觸以完成裁切動(dòng)作�����,裁切刀采用定制激光刀模��,刀條設(shè)有3~4處0.2mm缺口�����,使得裁切后制品既可與片材連接而不脫離,又能在氣缸下壓時(shí)順利落料����;

(4)裁切結(jié)束,陰模陽模同時(shí)返回原位���,循環(huán)運(yùn)行��。

4.成品出料機(jī)構(gòu)

成品制品采用下壓出料方式����,其結(jié)構(gòu)包括鋁型材框架��、位置導(dǎo)向軸�、位置調(diào)節(jié)螺桿、安裝 板�、壓料氣缸、壓料導(dǎo)向軸等零部件組成��。出料機(jī)構(gòu)可安裝在成型裁切機(jī)構(gòu)上�,隨成型裁切機(jī)構(gòu)同步往復(fù)運(yùn)行,也可安裝與設(shè)備架體上�����,固定位置下壓出料。氣缸下壓出料��,行程短����,反應(yīng)速度快,可使制品快速壓出�。

5.收料皮帶機(jī)構(gòu)

收料皮帶機(jī)構(gòu)采用食品級(jí)輸送帶,步進(jìn)電機(jī)驅(qū)動(dòng)��。PLC采集出料機(jī)構(gòu)氣缸信號(hào)�����,進(jìn)行計(jì)數(shù)堆 疊��,達(dá)到額定值后收料皮帶間歇運(yùn)行將成型制品送出�,人工收料裝箱��。

三����、結(jié)語

塑料餐盒吸塑成型循環(huán)生產(chǎn)系統(tǒng)的開發(fā)不同于傳統(tǒng)設(shè)備的生產(chǎn)工藝,實(shí)現(xiàn)了從原材料顆粒到成型制品的連續(xù)式規(guī)?����;a(chǎn),避免了片材二次加熱的高耗能工序����,使機(jī)器的整體能耗低于現(xiàn)有設(shè)備,吹吸塑結(jié)合成型���,自動(dòng)化控制節(jié)省勞動(dòng)力并降低人工成本���,材料循環(huán)利用系統(tǒng)大幅提高了材料的利用率,降低了生產(chǎn)成本���。該生產(chǎn)系統(tǒng)適用于批量化實(shí)際生產(chǎn)����,其推廣前景廣闊����。

參考文獻(xiàn):

[1]張根軍. 臺(tái)達(dá)機(jī)電產(chǎn)品在塑料杯熱成型機(jī)上的應(yīng)用[J]. 伺服控制. 2013(01):82-85.

[2]黃學(xué)佳,包能勝�����,謝榮生,蔡健偉.集成吸塑成型沖切一體化工藝的全自動(dòng)片材設(shè)備的研制[J].包裝工程,2011(07):72-75+121.

[3]余磊.四方伺服控制系統(tǒng)在成型機(jī)上的應(yīng)用[J].伺服控制��,2015(Z2):46-47+45.

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...