胡玉玲�,劉淑梅,廖秋慧��,高 沖

( 上海工程技術(shù)大學(xué)���,上海 201620)

摘要:通過三因素三水平正交試驗(yàn)的設(shè)計(jì)以及型坯12段非等厚度優(yōu)化的方法,得到最優(yōu)工藝參數(shù)組合�,最終實(shí)現(xiàn)吹塑件壁厚合格且均勻性明顯提高。采用Workbench-Polyflow分析軟件進(jìn)行型吹脹過程的數(shù)值模擬[1]���。完成9組方案的模擬后���,選取12個特征點(diǎn)的厚度值作參考代替整體厚度均勻性,經(jīng)方差分析得出:工藝參數(shù)最優(yōu)解為吹脹壓力A(0.456MPa)�、吹脹時間B(1.210s)、模具運(yùn)動速度C(0.878m/s)���。影響權(quán)重大小為B<A<C��。為了得到符合實(shí)際生產(chǎn)標(biāo)準(zhǔn)的制件�����,在最優(yōu)工藝參數(shù)的基礎(chǔ)上��,進(jìn)行型坯的非等厚度優(yōu)化����,結(jié)果方差降低45%,壁厚均勻性顯著提高�����,壁厚平均值為0.773mm�,最低厚度0.556mm,經(jīng)生產(chǎn)驗(yàn)證����,產(chǎn)品厚度合格。

關(guān)鍵詞:擠出吹塑;正交試驗(yàn);數(shù)值模擬;非等厚度型坯;工藝優(yōu)化

0 引言

擠出吹塑過程是1個大變形��、大應(yīng)變的過程�,包括型坯成型�����、型坯吹脹和制品冷3個階段[2]��。當(dāng)型坯與模具型腔接觸時��,變化機(jī)理極其復(fù)雜��,導(dǎo)致壁厚不均勻的直接原因是型坯吹脹過程中各部位的形變不一致[3]�����。1 L墨水瓶是常見的日用品�,采用擠出吹塑成型����,要求壁厚0.5~1mm���。但生產(chǎn)中普遍存在厚度不均的問題�,厚度不均將會造成材料的收縮不一致�,厚壁位置會在表面出現(xiàn)縮水,凹坑等問題��,影響外觀,而且厚壁與薄壁轉(zhuǎn)接處會產(chǎn)生內(nèi)應(yīng)力�,影響產(chǎn)品的強(qiáng)度[4]。文章從成型工藝條件的角度出發(fā)�,探討了其對制品厚度的影響,改善了壁厚不均的情況��。

1 三維模型與網(wǎng)格劃分的建立

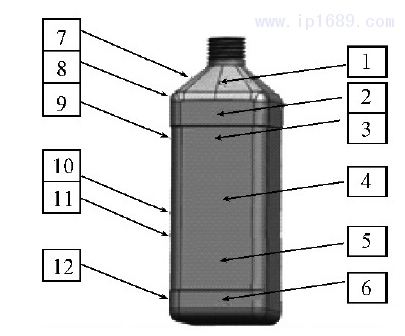

假設(shè)熔體是不可壓縮�����、等溫流動且連續(xù)的���,其流動遵循質(zhì)量守恒定律�����、動量定律���、能量守恒定律[5]。常用的1 L墨水瓶幾何模型如圖1所示�����,高235 mm��,瓶口直徑23 mm,最大寬度和長度80mm�,假設(shè)型坯直徑45 mm,吹脹比為1.78����,模具到型坯中心距離為50 mm。假設(shè)其為等溫模具�����,并對型坯和模具進(jìn)行網(wǎng)格劃分[6]�,如圖2所示。

2 正交試驗(yàn)設(shè)計(jì)及結(jié)果

2.1 正交試驗(yàn)設(shè)計(jì)

吹脹壓力可以使型坯變形緊貼模具型腔壁��,并對產(chǎn)品進(jìn)行保壓��、冷卻[7]��。合理的壓力范圍將得到合格的產(chǎn)品���。研究壓力大小,吹壓時間和模具運(yùn)動速度三素對成型制件壁厚的影響����。正交試驗(yàn)方案設(shè)計(jì)如下:(1)由于實(shí)驗(yàn)條件不易精確控制�,并能大致獲取工藝參數(shù)的適當(dāng)取值范圍2個原因[8]�����,將吹塑壓力大小���、吹脹時間和模具運(yùn)動速度三因素分別設(shè)計(jì)3個水平��。各因素水平如表1所示����。(2)試驗(yàn)涉及三因素三水平���,不考慮交互作用���,采用L9 (33)正交表,正交試驗(yàn)方案如表2所示�。

圖 1 三維模型圖 圖2 型坯與模具網(wǎng)格

表 1 正交試驗(yàn)設(shè)計(jì)

2.2 有限元數(shù)值模擬及結(jié)果

2. 2. 1 邊界條件設(shè)定

在workbench模塊中,建立2D-shell Geometry 瞬態(tài)分析任務(wù)����,設(shè)置流動邊界條件[9]。分析任務(wù)包含定義模具和子任務(wù)型坯。其中�����,定義模具包含定義模具區(qū)域���、接觸條件及模具運(yùn)動參數(shù)���,而子任務(wù)包含定義型坯區(qū)域、流動條件����、材料屬性、初始厚度����、吹脹壓力等。9組正交試驗(yàn)方案中��,型坯初始厚度設(shè)為0.0018 m�,重力為-9.81m/s,產(chǎn)品材料HDPE�����,密度為900g /cm3,黏度為10 000Pa·s�,考慮慣性因素��。

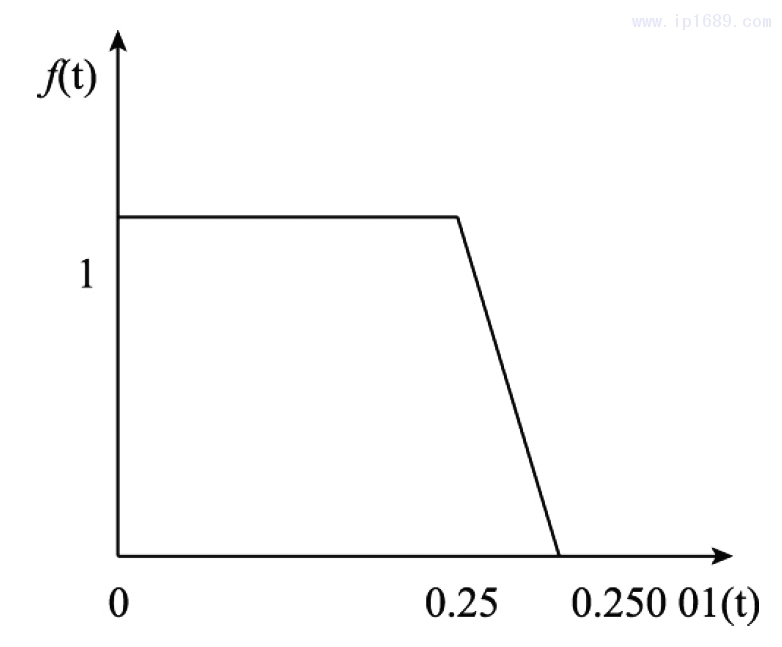

模具的運(yùn)動速度是1個隨時間變化的函數(shù)�����,因此����,采用漸進(jìn)函數(shù)f(t)—斜坡函數(shù)實(shí)現(xiàn)模具運(yùn)動[10],斜坡函數(shù)曲線如圖3所示�。以方案A1B1C1為例,斜坡函數(shù)的參數(shù)如圖3���、4 所示�。

圖 3 模具運(yùn)動斜坡函數(shù)

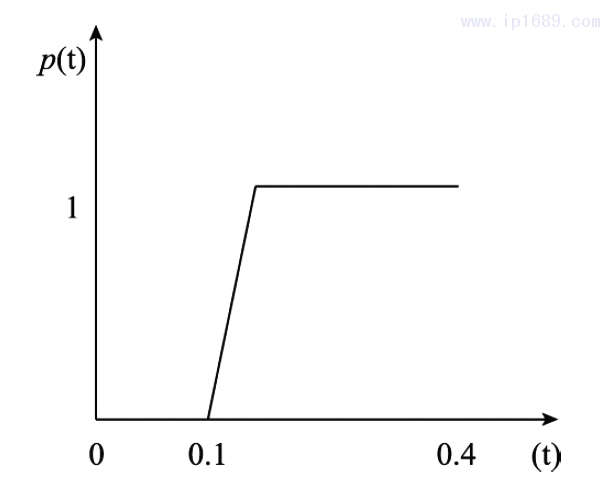

圖 4 壓力斜坡函數(shù)

吹脹壓力P(t)同樣采用漸進(jìn)函數(shù)—斜坡函數(shù)實(shí)現(xiàn)[11]��。其中�����,斜坡函數(shù)參數(shù)如圖 4 所示�����。

2.2. 2 數(shù)值模擬結(jié)果

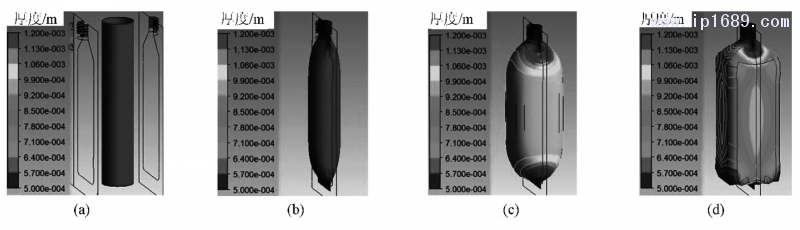

吹塑過程包括模具合模擠壓型坯和吹塑膨脹2個階段[12]。圖5為A1B1C1擠出吹塑過 程��,由圖可知����,型坯厚度的變化規(guī)律。

此方案吹塑總時間為2s�����。由圖5可知�����,吹脹前段時間��,型坯形狀變化較明顯����,1.33s后,厚度變化較小����。等厚度型坯接觸模具的同時��,溫度降低��,黏度變大���,變形程度較小�,厚度變化程度較小[13]�����。所以先接觸模具的型坯厚度較大[14]��。相反���,后接觸模具的拐角位置繼續(xù)變形���,厚度不斷減小,因而形成厚度不均勻的情況[15]�。

2.3 結(jié)果與討論

2.3. 1 厚度分析

最優(yōu)的制品壁厚分布是評價制品質(zhì)量最重要的指標(biāo)之一[16]。12點(diǎn)大致位于瓶身的兩條對稱線上�,并根據(jù)多次模擬結(jié)果得出規(guī)律12處是局部厚度的轉(zhuǎn)折點(diǎn),即較厚或較薄的位置�����。采用局部特征代表整體均勻性的方法,具有代表性[17]�。表6、圖6均為12個特征點(diǎn)的空間位置��。

圖 5 A1B1C1 方案吹塑過程

(a)0. 01 s (b)0. 25 s (c)0. 31 s (d)1. 33 s

圖 6 12 個特征點(diǎn)的空間位置

表 2 12 個特征點(diǎn)的空間位置

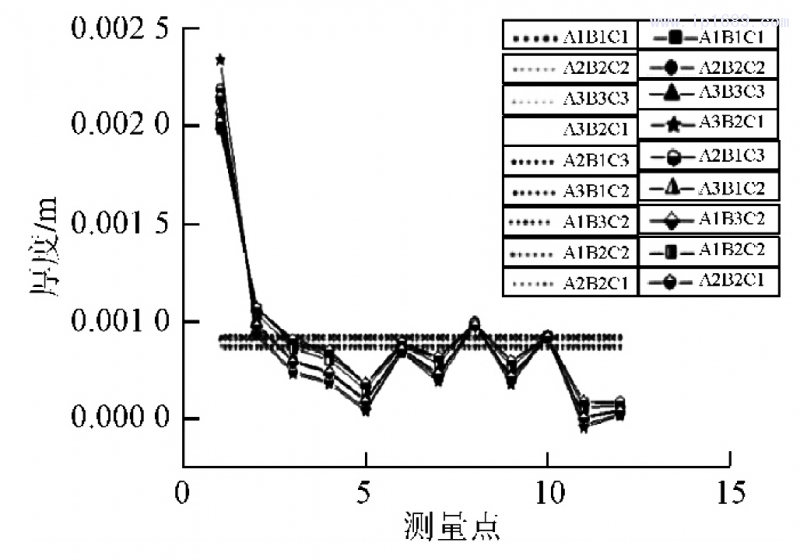

圖7為9組工藝參數(shù)12個位置的壁厚變化曲線���,虛線代表各壁厚均值��。從圖中可以看到成型制件每點(diǎn)壁厚與均值的偏離程度����,偏離程度越小���,制件壁厚之間的差異越小;偏離程度越大�����,制件壁厚之間的差異越大[18]���。

圖 7 9 種方案的 12 個位置的厚度分布情況

12個點(diǎn)的厚度根據(jù)均值分為3個水平,點(diǎn)1����、2處厚度均大于1 mm;點(diǎn)5����、11�����、12處厚度較薄���,點(diǎn)11處只有0.534mm;其余特征點(diǎn)厚度均值在0. 7~1 mm。從圖7中可以看出��,A1B1C1�����、A2B2C2�、A3B3C3組中,大部分特征點(diǎn)的壁厚值均在均值以上波動�����,其余方案則在均值以下波動�����。A3B1C2組的壁厚值在均值附近波動的頻率是最均勻的。

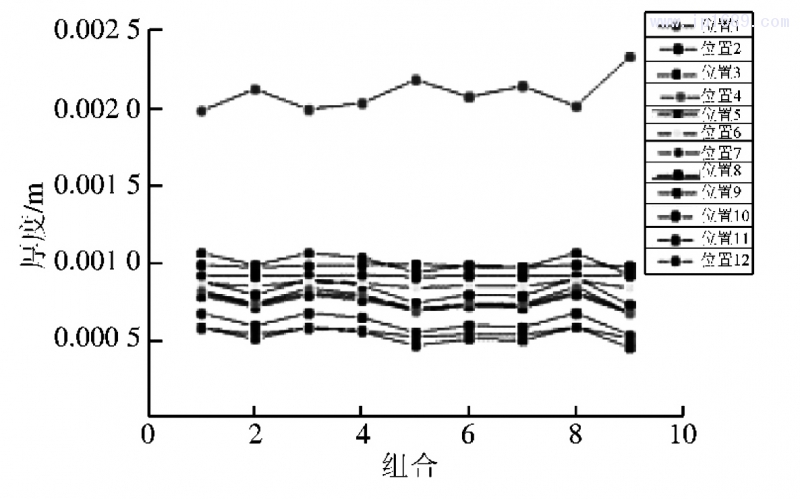

由圖8可知��,除位置1的厚度較大外���,其他位置均在0. 5~1mm 范圍內(nèi)�,工藝參數(shù)對位置 6��、10處厚度變化的影響較小���,且不同組合的變化趨勢較為相似�����,而且����,其變形量的變化趨勢也基本一致�。

圖 8 12 個位置不同參數(shù)組合下的厚度分布情況

2.3. 2 方差分析

9組正交試驗(yàn)的結(jié)果如表3所示,分析了12個特征點(diǎn)的壁厚方差值以及壁厚的均勻性情況��。通過極差分析,影響權(quán)重為因素B<A<C�����。

圖9為采用二次方程擬合的曲線����,擬合度為0.99,預(yù)測值與實(shí)際值較為一致�����。最終得到試驗(yàn)最優(yōu)工藝參數(shù)����,吹脹壓力為0. 456 MPa�,吹脹時間為1.210 s,模具運(yùn)動速度為0.878 m/s�����。

圖 9 預(yù)測值與實(shí)際值的對比

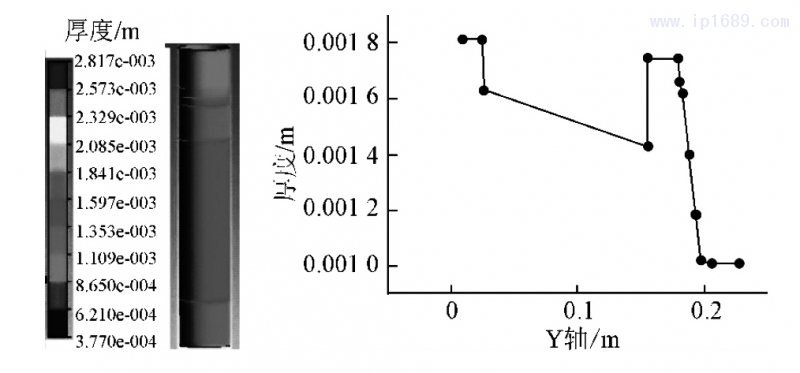

3 非等厚度型坯優(yōu)化

型坯成型過程中���,只有拉伸沒有壓縮變形�,因此���,變形量δ=H型坯/H制件��,H型坯為某位置初始型坯厚度����,H制件為同一位置制件的厚度[19]。如瓶口部分初始型坯厚度為1mm���,得到的制件為1mm��,通過公式得到變形量δ=1��。同理�����,得到13段厚度的

變形量����。假設(shè)每段理想制件厚度為1.8 mm��,則H理想型坯=H理想制件×δ��,最終確定13段非等厚度理想型坯的厚度值[20],如圖 10 所示���。

圖 10 13 段非等厚度型坯及各段厚度值

4 生產(chǎn)驗(yàn)證

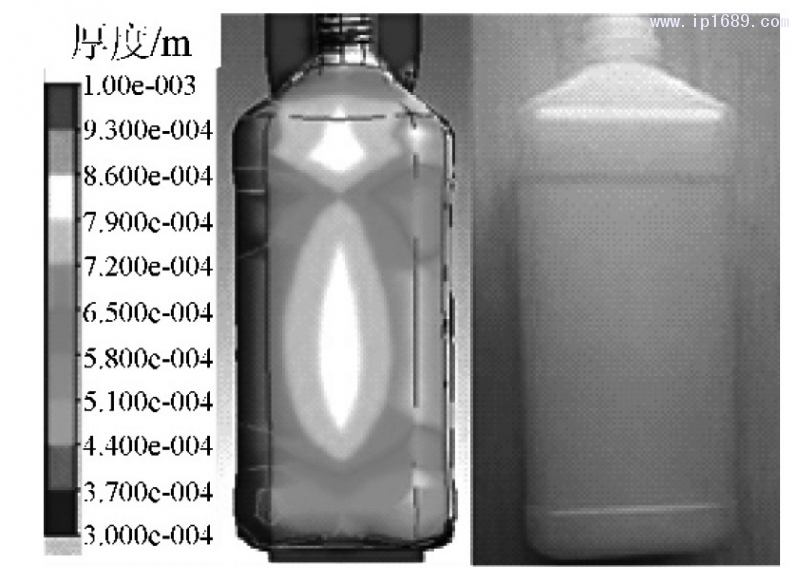

通過正交實(shí)驗(yàn)結(jié)果得出了最優(yōu)工藝參數(shù)��,經(jīng)過13段非等厚度理想型坯吹脹成型�,壁厚方差為1. 94×10-4m2���,小于正交試驗(yàn)的最小方差3.52762×10-4m2���,壁厚均勻性顯著提高,壁厚平均值為0.773 mm�����,最低厚度為0.556 mm���,厚度合格���。最終優(yōu)化模型與產(chǎn)品如圖 12 所示��。

圖 11 制件的 12 個點(diǎn)壁厚值

圖 12 模型與制品圖

5 結(jié)論

(1)正交實(shí)驗(yàn)為優(yōu)化制件壁厚實(shí)驗(yàn)提供了合理的工藝參數(shù)[21]�����。通過三因素三水平正交試驗(yàn),借助Polyflow軟件模擬9組方案的擠出吹塑過程�����,取12組特征位置的制品壁厚值,經(jīng)過方差分析,得到1 L墨水瓶的吹塑工藝最優(yōu)參數(shù)����,吹脹壓力為0.456MPa、吹脹時間為1.210 s�����、模具運(yùn)動速度為0.878 m/s����。

(2)通過正交試驗(yàn)法得到最優(yōu)工藝參數(shù)���,用于指導(dǎo)非等厚度型坯的模擬與生產(chǎn)��,進(jìn)一步提高了產(chǎn)品壁厚均勻性����。

參考文獻(xiàn):

[1]王海民.?dāng)D出吹塑成型中壓力的變化對中空工業(yè)制件壁厚的影響[D].重慶:重慶理工大學(xué),2010.

[2]任清海����,翁楠,耿鐵.注塑制品翹曲變形的影響因素及對策[J].塑料制造�����,2015(5):69 -72.

[3]張振��,朱元吉.基于Polyflow的塑料異型材擠出模頭功能塊流道的設(shè)計(jì)[J].模具工業(yè)����,2007(7):61-64.

[4]顧菲菲,朱志松���,嚴(yán)曉照.噸包裝內(nèi)膽擠出吹塑成型型坯吹脹的數(shù)值模擬[J].現(xiàn)代塑料加工應(yīng)用�,2013���,25(1):46-49.

[5]黃虹���,王海民�����,邱方軍,等.?dāng)D出吹塑塑料油箱壁厚均勻性的研究與應(yīng)用[J].塑料科技�,2010,38(2):62-65.

[6]黃虹�,邱方軍,王海民��,等.口模異型化設(shè)計(jì)在優(yōu)化擠出吹塑中空工業(yè)制件壁厚分布中的研究與應(yīng)用[J].工程塑料應(yīng)用����,2009,37(12):68-71.

[7]丁小鋒���,范存金���,周利軍,等.10 mL PP塑料瓶吹塑成型過程仿真分析[J].機(jī)電信息�����,2017(26):22-27.

[8]鐘世云.中空吹塑制品的新進(jìn)展[J].中國塑料��,2003�����,17 (8 ):9-14.

[9]黃漢雄.工程塑料擠出吹塑的機(jī)械與工藝[J].工程塑料應(yīng)用,1991(3):33-36.

[10 李海梅�����,高峰�,申長雨.吹塑成型發(fā)展現(xiàn)狀[J].塑膠工業(yè),2006(3):15-19.

[11 李道喜�����,李能文�,明浩,等.改善擠出吹塑制件壁厚均勻性的幾種方法[J].精密成形工程����,2012,4(1):54-57.

[12]錢欣�,許王定,金楊福.POLYFLOW 基礎(chǔ)及其在塑料加工中的應(yīng)用[M].北京:化學(xué)工業(yè)出版社�,2010.

[13]DEBBAUT B,HOMERIN O�,JIVRAJ N.A comparison betweenexperiments and predictions for the blow molding of an industrial part

[J].Polymer Engineering and Science,1999���,39(9):1812-1822.

[14]吳其曄���,巫靜安.高分子材料流變學(xué)[M].北京:高等教育出版社,2002.

[15]易婷�����,焦志偉�,楊衛(wèi)民.?dāng)D出吹塑成型初始型坯溫度的數(shù)值模擬優(yōu)化[J].塑料,2016��,45(6):69 - 72.

[16]郝晨暉����,王婷.中空吹塑成型技術(shù)專利分析[J].河南科技,2016(22):56 -58.

[17]黃虹�,李軍,陳元芳����,等.中小型中空塑件的多管坯擠出吹塑成型技術(shù)研究[J].工程塑料應(yīng)用,2004�����,32(4):20-24.

[18]PEPLISKI K,MOZERA.Ansys-Polyflow software use to selec the parison diameter and its thickness distribution in blowing extrusion

[J].Journal of Polish CIMAC�����,2010���,5(3):133-142.

[19]蘇龍.對高分子材料的加工成型技術(shù)研究[J].信息記錄材料����,2017�,18(5):43-44.

[20]黃虹,劉春�����,黃強(qiáng).中空塑件單管坯擠出-多型腔吹塑工藝研究[J].中國塑料����,2004,18(7):54-57.

[21] WANG J�,PENG J,CHEN J����,et al.Numerical Optimization of theparison thickness of oil drum in extrusion blow molding[J].Advanced Materials Research���,2014,881 /882 /883:1455-1459.