摘要:提出一種基于吹塑成型工藝的塑料件結構強度分析方法�����,以更合理精確地分析計算吹塑件的結構強度�����。此方法將吹塑成型與結構分析順序耦合應用Abaqus/Explicit對塑料圓管進行吹塑成型模擬�,獲得吹塑件的形狀和非均勻厚度以及殘余應力�,然后將吹塑成型件導入到Abaqus/Standard中,并將非均勻厚度場和殘余應力場映射到該吹塑件分析模型上�����,進行強度分析����,評估其結構強度性能��。以聚對苯二甲酸乙二醇酯PET塑料瓶為例����,應用上述方法對吹塑成型的塑料瓶進行精確結構強度分析�����,能夠指導塑料瓶的結構設計和成型工藝參數(shù)設置���。

當前塑料行業(yè)發(fā)展迅速,應用領域涵蓋了飲料��、飲用水���、藥品��、食品����、化學品和汽車行業(yè)等[1]���。一般情況下�,制造商需要在有限的時間和成本里,設計并生產新型塑料產品�����。然而�,有限的時間及成本往往限制了設計師的思路,難有創(chuàng)新�����。但隨著計算機技術的發(fā)展���,有限元仿真技術的應用可使設計時間和生產成本大大減少[2-3]�����。

在塑料件的生產中���,吹塑成型是最常見的成型方法之一,其非常適用于生產熱塑性中空塑料制品��,比如礦泉水瓶���、飲料瓶和油箱等吹塑成型模具只需凹模�,因而設備造價低,適應性強等�,在飲用水行業(yè)中應用十分廣泛[4]。隨著消費者的喜好變化��,吹塑制品形狀愈加復雜��,越來越難保證其壁厚的均勻性����,同時����,吹塑成型導致的塑件殘余應力,也影響著塑件的結構強度[5-6]�。

圖1所示的PET材料塑料瓶,需采用有限元方法分析其在正常使用�����、運輸�、跌落和擠壓過程的安全性,以保證吹塑制品不會發(fā)生破裂���。傳統(tǒng)的有限元方法是將圖1水瓶塑件作等厚件建模分析��,忽略了厚度的非均勻性�,特別是薄弱區(qū)域,導致分析結果并不能找出破裂風險區(qū)域�。故本文提出一種基于吹塑成型工藝的塑料件結構強度分析方法,其能夠考慮吹塑成型后的不均勻厚度以及殘余應力對塑件的結構強度的影響�,即先用有限元軟件Abaqus的Explicit模塊對塑料管進行吹塑成型模擬,獲得塑件的形狀��、非均勻厚度以及殘余應力����,再把此塑件導入到Abaqus/Standard中,并映射厚度場和應力場��,精確合理地分析計算塑件結構強度����。

圖1塑料瓶幾何模型

1吹塑成型分析

1.1吹塑成型建模

本文吹塑成型方法采用Abaqus/Explicit顯式算法進行求解。顯式算法求解速度快且收斂性良好[7]�。吹塑成型網格模型如圖2所示,對模具凹模劃分網格��,并把采用殼單元的吹塑管裝配于模具中間。

圖2吹塑分析有限元模型RP表示參考點

1.2材料和邊界

表1PET塑性參數(shù)

在高溫250℃吹塑管彈性模量為10MPa�����,泊松比為0.3�,密度為0.94g/cm3,并采用表1提供的250℃對應的PET塑性參數(shù)��。

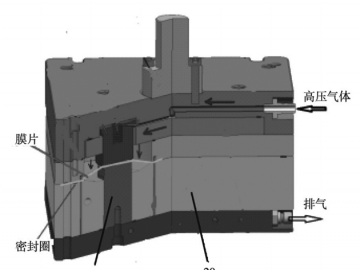

在吹塑模型中�,模具均設置為離散剛體,僅吹塑管為變形體�。設置兩個分析步第一個分析步為對圖2的上下凹模閉緊合模第二個分析步在約束吹塑管尾部的情況下進行吹塑成形。

在吹塑過程中���,吹塑管與空氣之間存在著熱交換�,參考文獻[8]設置熱交換系數(shù)為500W/mm2·℃�����。同時�,設置模具與吹塑管的摩擦因數(shù)為0.4��。

1.3 分析結果

1.3.1 動能/內能比

通過動能/內能比判斷吹塑成型是否為準靜態(tài)分析��。模型的動能-內能曲線如圖3所示,可以看出隨著時間的增加��,模型的內能總體成上升趨勢���,且在合模步驟完成后繼續(xù)吹塑時上升幅度較大�����,動能在吹塑模擬過程中幾乎為0�。動能除以內能則繪制成圖4所示的動能/內能比[9]�����,可知隨著動能/內能比趨于平穩(wěn)����,其值小于5%,由此可判斷此吹塑成型分析結果符合準靜態(tài)過程����。

圖3吹塑成型中動能與內能

圖4吹塑成型中的動能/內能比

1.3.2厚度分布

吹塑件厚度分布如圖5所示。由圖可知吹塑件并非等厚件���,非均勻厚度分布范圍約為0.5~9.5mm��,瓶身的厚度相比瓶口較小�����,瓶身左右兩側的厚度較小���,上下兩側厚度較大����。把圖5中每個節(jié)點對應的坐標和厚度值寫出���,用于后續(xù)聯(lián)合仿真的厚度映射�����。

圖5塑件厚度云圖

2結構強度分析

2.1強度分析模型

因隱式算法求解非線性靜力更為精確[7���,9],故針對圖6結構強度分析模型�����,采用Abaqus/Standard隱式求解�����。材料選用常溫下的PET材料屬性�,即彈性模量為903MPa,塑性參數(shù)為表1中25℃對應的參數(shù)�。在瓶口處固定約束的條件下,瓶身上下兩側用半球向中間擠壓18mm�����,分析半球的反作用力���,獲得其力-位移曲線即為此塑料件強度標準��。

圖6結構分析模型

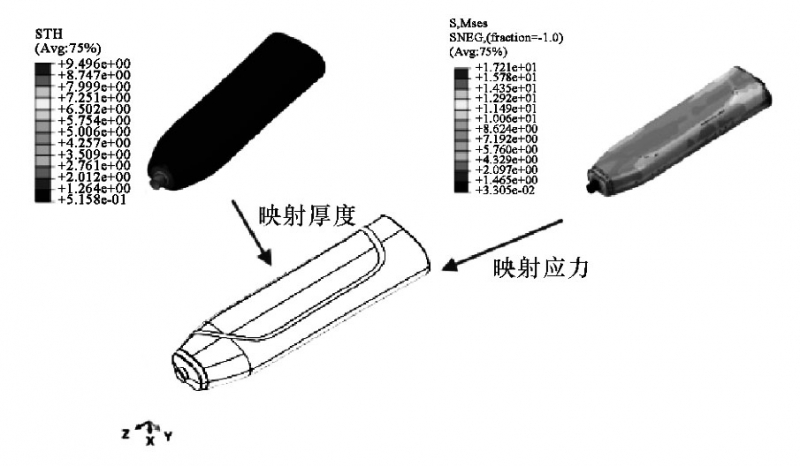

應用本文所提出的方法進行吹塑和結構聯(lián)合分析����,還需如圖7示意將吹塑成型厚后的材料厚度和殘余應力映射至殼單元的塑料瓶模型上�����。

圖7映射厚度和殘余應力

2.2 強度分析結果

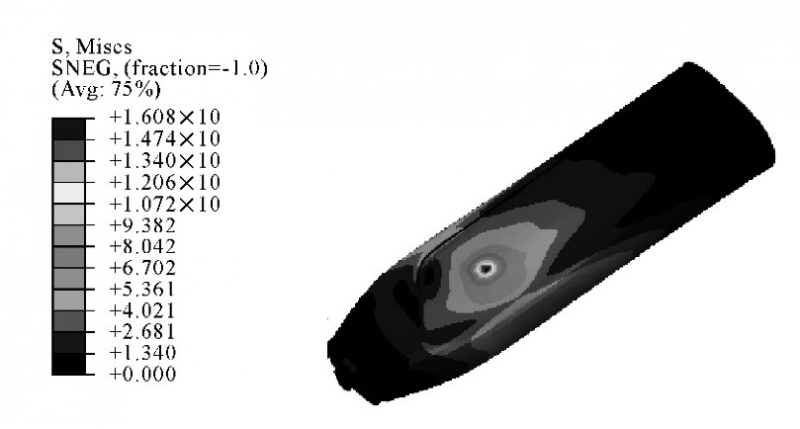

采用本文所述方法�����,通過映射厚度和殘余應力至結構模型,強度分析結果的應力如圖8�����。

圖8非均勻厚度塑料瓶的應力分布

3分析方法討論

為對比本文方法的合理性�����,特針對圖6的結構模型進行等厚分析�����,即塑料瓶不通過映射獲取厚度��,而是分別直接定義等厚度為0.5����、0.8、1.0mm����。其中均勻厚度0.5mm的塑料瓶應力分布如圖9所示。與圖8對比可知��,圖9中應力分布趨勢基本相同��,但應力數(shù)值有較大差別�。

圖9均勻厚度0.5mm塑料瓶的應力分布

圖10不同厚度塑料瓶的力-位移曲線

為對比明顯,繪制出圖10半球壓頭力-位移曲線��。由圖10可知�,本文聯(lián)合仿真方法所獲得的非均勻厚度力-位移曲線分布于0.8、1.0mm均勻厚度的力-位移曲線之間�����,這也說明了無法通過定義均勻厚度的方法對吹塑件進行結構強度分析�����。

4結束語

1進行產品設計時�����,考慮產品制造工藝��。將吹塑成型的吹塑工藝考慮到結構強度分析中�����,更為合理準確地對塑件強度進行分析��。

2運用不同算法各自的優(yōu)點,將顯式分析的結果映射到隱式求解的結構分析中�,能夠將制造過程模擬與結構強度模擬聯(lián)合到一起。

3考慮吹塑工藝的塑件強度分析結果表明�,由于吹塑成型對材料的影響導致厚度分布不均勻,故在進行強度分析時���,需考慮工藝的影響���,才能使強度結果更接近實際。(文章來源于網絡)

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...