保壓階段的作用

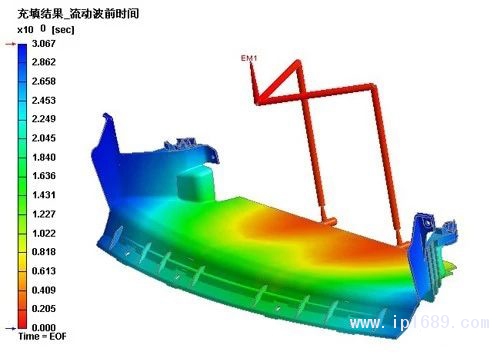

持續(xù)施加壓力�,壓實(shí)熔體,增加塑料密度(增密)�����,以補(bǔ)償塑料的收縮行為。在保壓過程中�,由于模腔中已經(jīng)填滿塑料,背壓較高�,注射機(jī)螺桿僅能慢慢地向前做微小移動(dòng),塑料的流動(dòng)速度也較為緩慢����,這時(shí)的流動(dòng)稱作保壓流動(dòng)。

由于在保壓階段�����,塑料受模壁冷卻固化加快���,熔體黏度增加也很快���,因此模具型腔內(nèi)的阻力很大�,在保壓的后期,材料密度持續(xù)增大���,塑件也逐漸成型�����。保壓階段一直持續(xù)到澆口固化為止�,此時(shí)保壓階段的模腔壓力達(dá)到最高值。 在保壓階段�,由于壓力相當(dāng)高,塑料呈現(xiàn)部分可壓縮特性��。

在壓力較高區(qū)域���,塑料較為密實(shí)���,密度較高;在壓力較低區(qū)域����,塑料較為疏松,密度較低�。因此造成密度分布隨位置及時(shí)間發(fā)生變化。保壓過程中塑料流速極低��,流動(dòng)不再起主導(dǎo)作用��,壓力為影響保壓過程的主要因素���。

保壓過程中塑料已經(jīng)充滿模腔��,此時(shí)逐漸固化的熔體作為傳遞壓力的介質(zhì)�。模腔中的壓力借助塑料傳遞至模壁表面,有撐開模具的趨勢�。因此需要適當(dāng)?shù)暮夏AM(jìn)行合模。脹模力在正常情形下會(huì)微微將模具撐開����,對(duì)于模具的排氣具有幫助作用,但如果脹模力過大����,易造成成型品毛邊、溢料���,甚至撐開模具�。

保壓流動(dòng)

在制品的厚度方向��,靠近模壁處的塑料首先遇冷固化��,體積發(fā)生收縮����,因此在澆口固化封口前,補(bǔ)償收縮的塑料會(huì)在保壓壓力作用下向模壁處補(bǔ)充塑料���。在模腔內(nèi)部���,靠近冷卻水管區(qū)域或是局部低溫區(qū)域,塑料黏度較高�、流動(dòng)阻力較大,保壓塑料不易流入補(bǔ)充����,溫度持續(xù)下降,造成冷料區(qū)���,保壓壓力不易傳遞����。在局部高溫區(qū)域��,塑料局部帶度較低����,流動(dòng)阻力較低,熱塑料較易補(bǔ)充�����,使溫度維持在局部高溫。這種因局部溫度差造成的流動(dòng)阻力差使熔體沿著特定的阻力較小的路徑行進(jìn)并傳遞壓力的過程�,是保壓流動(dòng)的特色之一,被稱為三角洲效應(yīng)�。

保壓壓力

保壓壓力必須足夠大以克服澆口部分凝固產(chǎn)生的阻力,并進(jìn)行收縮補(bǔ)償����。在保壓過程中澆口區(qū)域黏度逐漸增加、逐步固化����,阻力隨之增加。提高保壓壓力及延長保壓時(shí)間會(huì)推遲塑料固化時(shí)間���,使壓力傳遞較為完全�,減少塑件體積收縮率����。

但是,保壓壓力過高����,容易使塑件發(fā)生粘?�,F(xiàn)象,脫模不易����,且容易使塑件殘余應(yīng)力過高,或發(fā)生毛邊及溢料問題�;如果保壓壓力不足,會(huì)使得塑件產(chǎn)生較大收縮�,并出現(xiàn)空洞現(xiàn)象。一般而言��,若流動(dòng)阻力小�,壓力損耗小,保壓較完全����,澆口封口時(shí)間晚,補(bǔ)償收縮時(shí)間長��,模腔壓力較高����。(文章來源于網(wǎng)絡(luò))

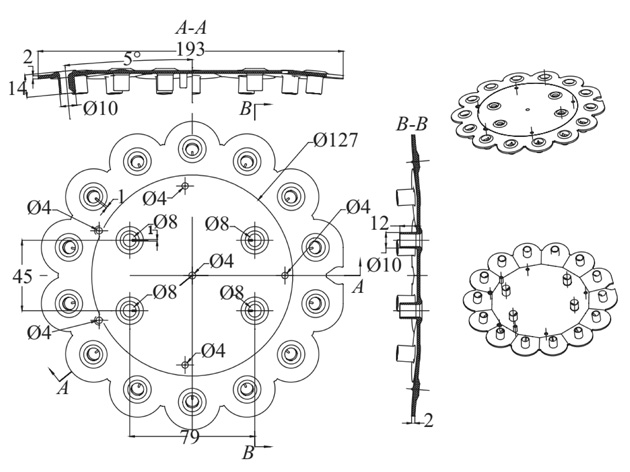

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

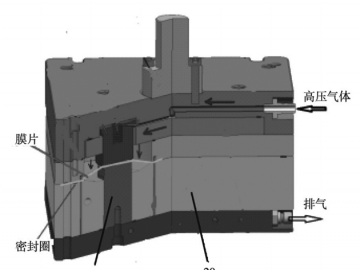

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...