聚氨酯泡沫塑料是以異氰酸酯和多元醇為主要原料�,在發(fā)泡劑��、催化劑���、阻燃劑等多種助劑的作用下��,通過(guò)專用設(shè)備混合����,經(jīng)高壓噴涂現(xiàn)場(chǎng)發(fā)泡而成的高分子聚合物����,是聚氨酯合成材料的主要品種之一。

聚氨酯泡沫塑料的主要特征是具有多孔性����,因而材料的相對(duì)密度小���,比強(qiáng)度高�����。聚氨酯泡沫塑料種類(lèi)多樣�����,根據(jù)所用原料的不同以及配方的變化�,可制成軟質(zhì)����、半硬質(zhì)和硬質(zhì)聚氨酯泡沫塑料等;根據(jù)所用多元醇的品種分類(lèi)又可將其分為聚酯型�����、聚醚型和蓖麻油型聚氨酯泡沫塑料等;而根據(jù)發(fā)泡方法分類(lèi)又有塊狀�、注塑、模塑以及噴涂聚氨酯泡沫塑料等類(lèi)型��。

不論選取哪一種原料��,也不論采用哪一種發(fā)泡方法���,其發(fā)泡過(guò)程一般都要經(jīng)過(guò)形成氣泡核�����、氣泡核膨脹以及泡體固化定型等階段����。工業(yè)上常用的聚氨酯泡沫塑料制備方法有:擠出發(fā)泡����、注塑發(fā)泡、模塑發(fā)泡����、壓延發(fā)泡、粉末發(fā)泡以及噴涂發(fā)泡等等�����。其中,注塑發(fā)泡是聚氨酯泡沫塑料最重要的成型方法之一��,接下來(lái)����,洛陽(yáng)天江化工新材料有限公司將為大家重點(diǎn)講述一下聚氨酯注塑發(fā)泡工藝以及注意事項(xiàng)。

一�、結(jié)構(gòu)發(fā)泡注塑成型

結(jié)構(gòu)發(fā)泡法是注射成型工藝技術(shù)中的一項(xiàng)革命�,它保留了傳統(tǒng)注射成型工藝的許多優(yōu)點(diǎn),又避免了傳統(tǒng)注塑工藝中經(jīng)常遇到的一些問(wèn)題�,如制品強(qiáng)度不夠、生產(chǎn)周期太長(zhǎng)以及模塑率低等問(wèn)題����。

結(jié)構(gòu)發(fā)泡法最大的特點(diǎn)是可以不用增加設(shè)備,用普通的注塑機(jī)便可以注塑生產(chǎn)�,不過(guò)采用模腔擴(kuò)大法發(fā)泡的高壓結(jié)構(gòu)發(fā)泡注塑機(jī)與普通注塑機(jī)相比,增加了二次合模保壓裝置���。

此外�����,采用結(jié)構(gòu)發(fā)泡技術(shù)還可以使用低成本模具對(duì)大型復(fù)雜制品進(jìn)行模塑����,并且可以多模腔同時(shí)操作,從而降低了制品的生產(chǎn)成本��。結(jié)構(gòu)發(fā)泡法制得的成品是一種具有致密表層的連體發(fā)泡材料�,其單位重量的強(qiáng)度和剛度比同種未發(fā)泡的材料高3-4倍。

近年來(lái)�,結(jié)構(gòu)發(fā)泡注塑成型工藝得到了很廣泛的發(fā)展,成型方法也很多��,但歸納起來(lái)可以分為三種:低壓發(fā)泡法�����、高壓發(fā)泡法(注:此處的低壓和高壓指模具模腔內(nèi)的壓力)以及雙組分發(fā)泡法��。

1����、低壓發(fā)泡法

低壓發(fā)泡法注塑與普通注塑的區(qū)別在于其模具的模腔壓力較低,約在2-7Mpa的范圍內(nèi)�����,而普通注塑則在30-60Mpa之間。低壓發(fā)泡注塑一般采用欠注法�,即將一定量(不注滿模腔)的塑料熔體(含有發(fā)泡劑)注入模腔,發(fā)泡劑分解出來(lái)的氣體使塑料膨脹而充滿模腔�����。

在普通注塑機(jī)上進(jìn)行低壓發(fā)泡注塑���,一般是將化學(xué)發(fā)泡劑與塑料混合�,然后在機(jī)筒內(nèi)進(jìn)行塑化�����。洛陽(yáng)天江化工新材料有限公司提醒大家��,在注塑過(guò)程中需要注意以下幾點(diǎn):首先����,必須采用自鎖式射嘴�;其次,在注射時(shí)����,由于氣體的擴(kuò)散速度很快�����,會(huì)造成制品的表面粗糙�,因此注塑機(jī)的注射速度要足夠快�����,一般采用增壓器來(lái)提高注射速度和注射量����,使注射動(dòng)作在瞬間完成。

2��、高壓發(fā)泡法

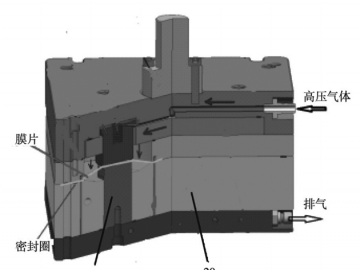

高壓發(fā)泡法的注塑模腔壓力在7-15Mpa之間��,采用滿注方式��,即一次注射量正好等于模具模腔的容積����。為了使制件得到發(fā)泡膨脹,可以采用強(qiáng)制擴(kuò)大模腔���,或者使一部分塑料分流出模腔���,一般較多采用模腔擴(kuò)大法�。采用擴(kuò)大模腔法的注塑機(jī)與普通注塑機(jī)相比�����,增加了二次合模保壓裝置�,當(dāng)塑料和發(fā)泡劑的熔融混合物被注入到模腔后延時(shí)一段時(shí)間,然后合模機(jī)構(gòu)的動(dòng)模板向后移動(dòng)一小段距離���,使模具的動(dòng)模和定模稍為分開(kāi)�����,模腔擴(kuò)大�,模腔內(nèi)的塑料開(kāi)始發(fā)泡膨脹����。

制品冷卻后在其表面形成致密的表皮����,由于塑料熔體的發(fā)泡膨脹受到動(dòng)模板的控制,因此�����,也就可以對(duì)制品的致密表層的厚度進(jìn)行控制。動(dòng)模板的移動(dòng)可以是整體移動(dòng)�,也可以是部分移動(dòng)使局部發(fā)泡,從而得到不同密度的制品����。高壓發(fā)泡法對(duì)模具的制造精度要求高,模具費(fèi)用高���,并且對(duì)注塑機(jī)有二次鎖模保壓要求����。

3����、雙組分發(fā)泡法

雙組分發(fā)泡法是一種特殊的高壓結(jié)構(gòu)發(fā)泡注塑方法,它采用專門(mén)的雙組分注塑機(jī)����。這種注塑機(jī)有兩套注塑裝置:一套用來(lái)注塑制品的芯部,一套用來(lái)注塑制品的表層�。在注塑時(shí),先注入皮層物料,然后通過(guò)同一澆口再注入混有發(fā)泡劑的芯部材料�����。

由于芯部材料呈層流狀態(tài)流動(dòng)����,這就保證了芯部材料均勻地包覆在皮層內(nèi)部,使型腔得到完全填充�����。當(dāng)熔料填滿型腔后�����,再注入少量不含有發(fā)泡劑的熔料��,使?jié)部诜忾]�����。制品取出后�����,再去掉澆口即得到具有不發(fā)泡致密表層和有芯部發(fā)泡的輕質(zhì)制品��。

二��、微孔發(fā)泡注塑成型

微孔發(fā)泡注塑成型屬于物理發(fā)泡法�。常規(guī)泡沫塑料的泡孔直徑一般大于50μm,泡孔的密度(單位體積內(nèi)泡孔的數(shù)量)小于106個(gè)/cm3��。這些大尺寸的泡孔受力時(shí)常常成為初始裂紋的發(fā)源地�,降低了材料的機(jī)械性能。

為了滿足工業(yè)上要求降低某些塑料產(chǎn)品的成本而不降低其機(jī)械性能的要求�����,20世紀(jì)80年代初期��,美國(guó)的一些專家學(xué)者以CO2�����、N2等惰性氣體作為發(fā)泡劑研制出泡孔直徑為微米級(jí)的泡沫塑料��,并將泡孔直徑為1μm-10μm�����,泡孔密度為109-1012個(gè)/cm3的泡沫塑料定義為微孔塑料。

微孔發(fā)泡注塑成型工藝一般要經(jīng)歷聚合物/氣體均相體系的形成�、泡孔成核、泡孔長(zhǎng)大及泡孔定型四個(gè)階段��,其成型過(guò)程復(fù)雜�����,各個(gè)階段的形成機(jī)理不同��,主要影響參數(shù)也不同�。聚合物/氣體均相體系的形成是發(fā)泡過(guò)程的必要條件,直接影響后續(xù)泡孔的成核�、長(zhǎng)大及定型;氣泡核的形成階段對(duì)泡孔的密度和分布有著決定性的作用�。泡孔長(zhǎng)大的過(guò)程直接影響泡孔的幾何形狀和結(jié)構(gòu);泡孔定型階段則決定氣泡長(zhǎng)大的結(jié)果能否得到保持���。

典型的微孔發(fā)泡注塑工藝與普通注塑有很大的不同�����,其不同之處主要表現(xiàn)在:在機(jī)筒中需將超臨界流體注入到聚合物中���,然后經(jīng)混煉均化后形成單相溶液�����;注射時(shí)熔體不用充滿型腔,未充滿的部分可以通過(guò)氣泡長(zhǎng)大來(lái)補(bǔ)充���;保壓階段大大減短�����,甚至不用保壓�。

微孔注塑發(fā)泡過(guò)程中�����,在螺桿的計(jì)量段將超臨界流體注入注塑機(jī)機(jī)筒中�,當(dāng)超臨界流體和塑料熔體沿著螺桿向前輸送時(shí),由超臨界流體本身的擴(kuò)散作用和螺桿的剪切混合作用����,使超臨界流體溶于塑料熔體中形成單相溶液,這種單相溶液的黏度比純?nèi)廴谒芰系牡秃芏唷?/p>

為避免單相溶液在機(jī)筒中提前發(fā)泡����,必須保證機(jī)筒中的單相溶液在整個(gè)成型過(guò)程中都維持在一定的壓力(超臨界流體的臨界壓力)之上���。只有單相溶液才能發(fā)生均勻的成核作用,在熔體內(nèi)形成大量的氣泡核���,在注射階段��,由螺桿把單相溶液注入型腔�,由于壓力驟降�����,氣泡開(kāi)始成核并逐漸長(zhǎng)大�����,直到熔體完全充滿型腔���,再經(jīng)由模具冷卻�,最后開(kāi)模頂出制品����。

整個(gè)成型過(guò)程中各個(gè)加工參數(shù)都是相互依賴的,微孔注塑的注射速度要比普通注塑快�����,提高注射速度有利于得到更高的氣泡核密度,進(jìn)而得到較佳的泡孔結(jié)構(gòu)�,提高制品的力學(xué)性能。

開(kāi)發(fā)微孔發(fā)泡注塑成型工藝的技術(shù)難度比較大�����,因?yàn)楹统R?guī)泡沫塑料相比��,微孔塑料泡孔的尺寸要小得多�����,要想得到良好的微孔塑料制品��,必須要保證對(duì)進(jìn)入機(jī)筒熔體中的超臨界流體精確計(jì)量�����,要求塑料熔體必須充分混合��、均化�、分散����,形成均相混合體�,保證熔體中的成核點(diǎn)必須多于109個(gè)/cm3����、及時(shí)控制成核氣泡的膨脹等等。

這對(duì)設(shè)備本身及注塑工藝參數(shù)的要求都非常之高����,需要采用一套帶計(jì)量控制裝置的氣體輸入設(shè)備。采用該技術(shù)的特點(diǎn)是:制品重量大約可減少50%左右�����,注射壓力大約可降低30-50%����,鎖模力可降低20%左右,循環(huán)周期可減少10-15%等�����。

據(jù)報(bào)道����,國(guó)外一些注塑機(jī)生產(chǎn)商已成功開(kāi)發(fā)出微孔塑料注塑機(jī)���,目前還有一些公司正在加緊發(fā)展自己的微孔塑料注射成型設(shè)備。而國(guó)內(nèi)目前的發(fā)展情況為在微孔塑料的理論研究上取得了一定進(jìn)展��,并已在實(shí)驗(yàn)室制備出多種型號(hào)的微孔塑料�����,但離微孔塑料的產(chǎn)業(yè)化還有一段很長(zhǎng)的距離要走�,目前國(guó)內(nèi)還未有微孔塑料注射成型設(shè)備的相關(guān)產(chǎn)品�����。

聚氨酯發(fā)泡塑料由于有氣泡的存在��,因此具有質(zhì)輕�����、省料����、能吸收沖擊載荷、隔熱及隔音性能良好����、比強(qiáng)度高等特性�����,特別是可以節(jié)省材料�、減小能耗�、降低成本方面,使得可以大力推廣應(yīng)用�����。微孔發(fā)泡塑料除了具有上述一般泡沫塑料的優(yōu)點(diǎn)外�,還有更加優(yōu)良的力學(xué)性能。因此��,泡沫塑料的應(yīng)用范圍十分廣泛��,特別是在制作汽車(chē)��、飛機(jī)和各種運(yùn)輸器材等領(lǐng)域有特殊的應(yīng)用價(jià)值�。可以預(yù)計(jì)���,注塑發(fā)泡尤其是微孔注塑發(fā)泡將是聚氨酯塑料加工機(jī)械及制品加工的一個(gè)熱點(diǎn)��。

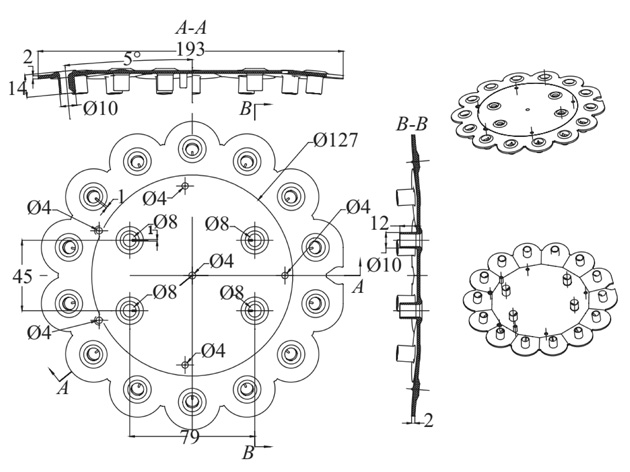

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車(chē)功能鍵觸摸蓋I...

汽車(chē)功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...