章也 1 �����,李東陽 1 ����,李益民 1 ��,羅豐華 1 ���,舒暢 2 �����,李松 1

(1. 中南大學 粉末冶金國家重點實驗室����,長沙 410083;2. 中南大學 湘雅二醫(yī)院血管外科�,長沙 410011)

摘 要: 作為生物可降解材料,F(xiàn)e-Mn 合金具備良好的力學性能和生物相容性�,受到廣泛關注。本文采用注射成 形制備了Fe-xMn (x=25����,30,35�����,質(zhì)量分數(shù)�,下同)合金�����,研究了燒結時間對 Fe-Mn 合金顯微組織���、力學性能和體外靜態(tài)降解性能的影響��。研究表明:燒結時間對 Fe-Mn 合金相組成無明顯影響�,而 Mn 含量影響合金的相組成��,F(xiàn)e-35Mn 合金主要由奧氏體組成。所制備注射成形Fe-Mn合金平均晶粒度約為 10~20μm���,表面Mn損失約為5.8%~10.82%�����。燒結時間為7 h 時���,F(xiàn)e-35Mn 合金力學性能最佳,拉伸斷裂強度達到 358 MPa����,伸長率為10.83%,30 天靜態(tài)浸泡降解試驗顯示�����,該合金浸泡一天降解速率為1 mm/y��,且隨腐蝕產(chǎn)物堆積而逐漸降低����。

關鍵詞: 注射成形;生物可降解合金; Fe-Mn 合金�;力學性能;降解性能

中圖分類號: R318.08 文獻標志碼: A

近年來�,可降解金屬材料在骨科[1]、顱面植入[2] 和心血管支架[3]等生物醫(yī)學領域的應用迅速增加���,有望代替?zhèn)鹘y(tǒng)的永久性材料���,如:不銹鋼、鎳鈦合金���、鈷鉻合金�,解決植入物長存體內(nèi)引發(fā)的各種不良組織反應����。目前,鎂基[4]��、鐵基[5]和鋅基[3, 6]合金是研究較為廣泛的可降解材料�。與鎂基和鋅基合金相比��,鐵基合金具備更優(yōu)異的綜合力學性能��,如高的強度、良好的延展性和成形性�����,一方面能增加植入體的力學可靠性��,另一方面可減少植入金屬用量��,減緩降解產(chǎn)物對人體帶來的負擔�。但鐵及其合金降解速率過低,比如�,純鐵在 Hank’s 溶液中降解速率僅為 0.008~0.16mm/y,很長時間難以體內(nèi)降解��。因此���,如何有效提高其降解速率是可降解鐵合金的研究重點[7]��。合金化是解決這一問題的有效途徑之一����,通過添加 Mn���、W����、S、Pd等合金元素����,可在較寬范圍內(nèi)有效調(diào)控降解速率(0.145~25.10 mm/y)[8−9]。其中 Mn是比較合適的添加元素�,在人體代謝中,Mn參與氨基酸�、蛋白質(zhì)和碳水化合物的代謝過程,在免疫系統(tǒng)的運行�、能量的調(diào)節(jié)和組織的生長、凝血過程中扮演著重要角色���。研究表明��,就 Fe-Mn 基合金在體液中的降解而言����,Mn的釋放量遠低于其在血液中的毒性水平����,逐漸釋放的 Mn 也能被機體合理代謝[10]��。與此同時,Mn 的電極電位低于Fe�����,兩者結合形成的 Fe-Mn 無限固溶體具有更高的腐蝕電勢[8]����。當w(Mn)高于29%時, Fe-Mn 合金形成單一的奧氏體相����,可以提高核磁共振兼容性[11]。HERMAWAN等[12]率先報道了Fe-Mn合金作為生物可 降解材料的可行性��。研究發(fā)現(xiàn)�����,F(xiàn)e-35Mn 合金降解速率提升至0.52 mm/y��,力學性能與316L不銹鋼相當����,然而其降解速率仍然遠遜于鎂合金。

目前報道的可降解 Fe-Mn合金大多使用粉末冶金[13− 14]�、鑄造[15− 16]����、鍛造[17]等傳統(tǒng)的加工制造工藝獲得��,而制備植入體等細小精密產(chǎn)品時往往需要配合較多后續(xù)機加工工序�,不利于產(chǎn)品工業(yè)化生產(chǎn)。金屬注射成形[18− 19]技術作為新型的精細零部件制備技術���,已經(jīng)成功應用于較多材料體系的制備��,有望成為生物植入體等醫(yī)療產(chǎn)品及器械的制造技術首選����,但目前尚未有注射成形Fe-Mn可降解合金的相關研究報道���。本文利用注射成形技術制備Fe-xMn (x=25 �、30 ����、35)合金,研究了燒結時間對合金成分變化�、顯微組織、力學性能以及靜態(tài)降解性能的影響���,為后續(xù)注射成形制備可降解 Fe-Mn 生物結構元件提供理論依據(jù)��。

1.實驗

實驗所用預合金Fe-50Mn粉末由湖南恒基粉末有限公司提供����,通過添加羰基鐵粉可以得到不同 Mn 含量的 Fe-25Mn��、Fe-30Mn 和 Fe-35Mn 混合粉末

將上述混合均勻的粉末與多組分粘結劑(60%石蠟+36.5%高密度聚乙烯+3.5%硬脂酸)在密煉機中混煉3h��,其中金屬粉末裝載量(體積分數(shù)φ�����,下同)為 58%�。隨后經(jīng)過造粒、注射得到標準德拉伸樣生坯��,最后通過溶劑脫脂(二氯甲烷����、40℃、8 h)和熱脫脂(氬氣�、600℃、1 h)兩步脫脂法去除粘結劑�?��?紤]到 Mn 的熔點為1 244℃,參照以往的研究[20−21]�,將燒結溫度設置為1200 ℃,分別燒結4��、7 和 10 h�����,爐內(nèi)真空度保持在10−1 Pa��。

根據(jù) ASTMB962- 13標準���,采用阿基米德排水法進行燒結坯密度測試�����,樣品經(jīng)過線切割����,碳化硅砂紙 (180-2000#)逐級打磨��,氧化硅熱解懸浮液拋光后測試。 錳含量用化學滴定法測試��。碳含量和氧含量分別通過CS-600 碳硫分析儀和TCH-600氧碳氫分析儀測得����。顯微組織通過掃描電子顯微鏡(SEM, Quanta FEG 250, USA)和電子背散射衍射(EBSD, FEI Helios Nanolab G3 UC, USA)觀察。相組成通過X射線衍射儀(XRD,D8 Advance, Japan)進行測定�����。室溫力學拉伸試驗在電子萬能材料試驗機(Model 3369, USA)上進行�,拉伸速度2.0 mm/min����,拉伸試樣標尺距離為50 mm,結果取 三個平行試樣的平均值����。

體外浸泡實驗參照ASTM-G31-72標準 ,在 (37±0.5) ℃恒溫培養(yǎng)箱中進行���。將 Fe-35Mn 合金切割成 10 mm×10 mm×5 mm 塊狀樣品�����,各面經(jīng)過 180~2000#砂紙逐級打磨���,用蒸餾水�、無水乙醇逐次清洗烘干���。樣品浸泡在 Hank’s 人工模擬體液中�����,樣品表面積與浸泡溶液體積比為 1 cm2:30 mL���。浸泡溶液每兩天更換一次,靜態(tài)浸泡1�、3、7 ���、15 和 30 天后取出���,用混合溶液(20 g (CN4)2HC6H5O7+100 mL H2O) 在 80 ℃水浴加熱20 min 去除試樣表面沉積的腐蝕產(chǎn)物,隨后用乙醇超聲清洗烘干�,根據(jù)下式計算腐蝕速率:

CR=8.76×104 W (1)

ATP

式中: W為質(zhì)量損失,g�����;A 為腐蝕表面積,cm2�����;

t 為腐蝕時間��,h�����;ρ 為樣品密度����,g/cm3���。

2 結果與討論

2.1 雜質(zhì)和密度

圖1(a)為不同燒結時間下Fe-Mn 合金實際碳含量和氧含量�。碳含量均低于0.1%�����,說明粘結劑基本脫除��。相同的燒結時間下,碳含量隨著Mn含量的增加略有增加���,氧含量則相反�。在燒結過程中�����,碳與氧結合���,生成CO 或CO2�����,隨著碳含量的增加��,氧含量逐漸降低�����,因此���,F(xiàn)e-35Mn合金氧含量維持在較低的水平。而過高的氧含量會損害合金的力學性能[22]��。圖1(b)為不同燒結時間下Fe-Mn 合金的致密度。合金的密度隨著燒結保溫時間的延長逐漸增加�����,隨著Mn 含量的增加先增加后下降�����,其中Fe-30Mn 合金的密度最大�����,這可能與Mn原子的擴散速率變化有關����。研究表明[23−24] Mn的擴散系數(shù)隨著Mn含量的增加先增大后減小,較大的擴散系數(shù)可提高合金燒結活性�����,加速晶粒長大�����,因此合金的氣孔和晶界逐漸減少��,樣品的總體積收縮���,密度增加���。

圖 1 不同燒結時間 Fe-Mn 合金雜質(zhì)含量(a)和致密度(b)

2.2 Mn 的損失

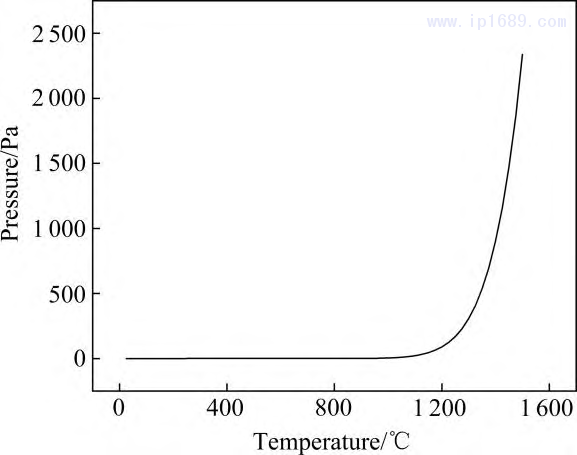

錳在真空環(huán)境下容易揮發(fā)和氧化,很大程度上影響了高質(zhì)量鐵錳合金的制備和利用[25]����。溫度和壓力會影響Mn的揮發(fā)程度,Mn 的平衡蒸汽壓隨溫度的變化曲線如圖 2 所示�����??梢钥闯觯?100 ℃以下蒸汽壓極低且變化不大���,降低燒結溫度可以減少揮發(fā)�����,但過低的溫 度不利于燒結致密化�。 1200℃時Mn的平衡蒸汽壓為1.55 Pa�����,高于1200℃后蒸汽壓急劇上升,因此��,本研究以 1200℃作為燒結溫度�。燒結過程中真空度為10−1Pa,爐內(nèi)壓力小于Mn 的平衡蒸汽壓�����,顯然不可避免存在 Mn 的揮發(fā)[26]���。

圖 2 Mn 的平衡蒸汽壓隨溫度變化曲線

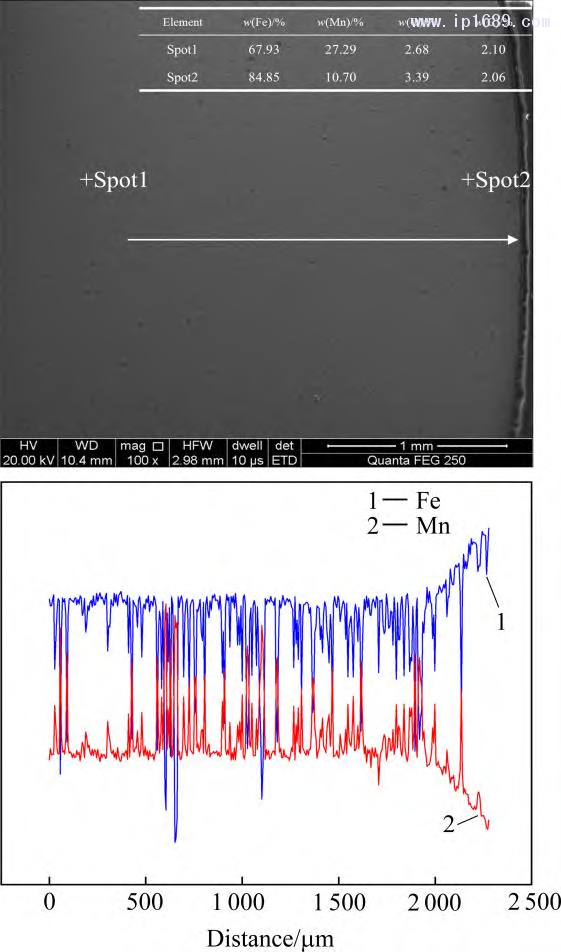

保溫時間越長���,Mn 的揮發(fā)越嚴重,而Fe的揮發(fā)相對于Mn的揮發(fā)可以忽略不計[27]����。圖3為不同燒結時間下Fe-Mn 合金中Mn含量。隨著燒結時間的延長�,Mn的損失逐漸增加�,燒結4 、7和10h 后相比于名義成分Mn 的平均收得率分別為94.2%�、92.14%和 89.18%���。圖4為燒結7 h Fe-30Mn合金的SEM 圖像和線掃描圖。 Mn的平均質(zhì)量分數(shù)在25%~28%之間��,進一步證實Mn的揮發(fā)���,靠近試樣表面 300~400μm 的區(qū)域內(nèi)��,Mn 的含量急劇下降�。過多Mn 的揮發(fā)會改變合金實際成分與相組成��,也對真空燒結設備帶來污染�。因此,必須從兩方面來控制Mn的揮發(fā)��。一方面�,需要合理設計燒結溫度,調(diào)控爐內(nèi)壓力����,保證爐內(nèi)壓力大于燒結溫度下Mn 的平衡蒸汽壓,從而抑制 Mn 的揮發(fā)�。另一方面,可以根據(jù)燒結保溫時間與Mn的收得率之間的關系�,保證合金Mn含量與燒結保溫時間的平衡�����。

圖3 燒結時間和Mn添加量對Fe-Mn合金中Mn的影響

圖4 燒結 7 h Fe-30Mn 合金 SEM 圖像和線掃描分析

2.3 XRD 與 SEM 分析

圖5為不同燒結時間下Fe-Mn合金的XRD圖譜����?���?梢钥闯觯瑹Y時間對 Fe-Mn 合金的相組成無明顯影響�����,而 Mn含量會影響合金相組成和衍射峰的位置��。Fe-25Mn 和 Fe-30Mn 合金主要由奧氏體���、鐵素體和馬氏體相組成��,但隨著Mn含量的增加�����,奧氏體含量相對增加�����, 鐵素體和馬氏體含量減少����。其中��,F(xiàn)e-35Mn 合金主要由奧氏體組成���,少量-Fe 相的存在可能與局部成分不均勻有關[20]�。此外�����,隨著Mn含量的增加���,應奧氏體的衍射峰向左偏移����,這是由于Mn在鐵基體 中的固溶量增加��,奧氏體晶格常數(shù)增大所致。由于Fe和Mn都易氧化�����,因此在圖中均存在對應氧化物的衍射峰���,并且隨著Mn含量的增加�����,氧含量逐漸降低�����,氧化物衍射峰逐漸減弱����。

圖 5 不同燒結時間 Fe-Mn 合金的 XRD 圖譜

圖6為燒結7 h Fe-Mn 合金的SEM 圖像和能譜分析數(shù)據(jù)�。通過EDS能譜分析可以看出,相比于名義成分���,基體的錳含量有一定的損失���?���;w中彌散分布著一定量的雜質(zhì)相�����,F(xiàn)e-25Mn 和 Fe-30Mn 合金的雜質(zhì)相大多為錳的氧化物�����,而Fe-35Mn 合金的雜質(zhì)相主要以鐵的氧化物為主��,并且隨著Mn 含量的增加����,氧化物逐漸減少�����,這與XRD結果相一致����。

2.4 晶粒尺寸分析

圖7為不同燒結時間下Fe-Mn合金的晶粒分布圖,可以明顯看到�����,所有合金的晶粒尺寸較為均勻,且隨著燒結保溫時間的延長而逐漸增大��。圖8為不同 燒結時間下Fe-Mn合金的平均晶粒尺寸����,合金晶粒尺寸隨 Mn 含量的增加先增加后下降,F(xiàn)e-30Mn 合金的晶粒尺寸最大���,這與Mn的擴散系數(shù)變化規(guī)律一致��。

Mn 含量相同的情況下��, 隨著燒結保溫時間的延長���, 晶粒逐漸長大。

圖 7 不同燒結時間 Fe-Mn 合金的晶粒分布圖

圖 8 不同燒結時間 Fe-Mn 合金平均晶粒尺寸

2.5 室溫拉伸力學性能

圖9為不同燒結時間Fe-M下合金的室溫拉伸力學性能���。其中抗拉強度如圖 9(a)所示��,三種 Fe-Mn 合金均在燒結7h后獲得最高抗拉強度��。如前所述�����,F(xiàn)e-25Mn���、Fe-30Mn�����、Fe-35Mn 隨著燒結時間由4h延長至10h,致密度分別由92.85%�、94.29%、90.77%提升至95.13%����、95.21%、93.98%��,孔隙的減少雖有利于抗拉強度的提高��。但平均晶粒度的大幅提高(圖8) �����,導致細晶強化機制減弱�����,從而使合金的抗拉強度降低。

相同的燒結時間�,隨著Mn含量的增加,合金的抗拉強度逐漸下降���。

研究發(fā)現(xiàn)Fe-Mn 合金中Mn含量的提高會降低彈 性模量��, 提高塑性[28]�����。如圖9(b)所示����, 合金伸長率整體上隨Mn含量增加而逐漸增加�����。對三種 Fe-Mn 合金而言����,當燒結時間為7 h 時,F(xiàn)e-30Mn 和Fe-35Mn合金不僅擁有最高的抗拉強度�,其伸長率也最高�,而對于Fe-25Mn 合金���,燒結7 h的伸長率相較與4 h要差�,可能與其雜質(zhì)氧含量的成倍增長有關�,過高的氧含量 會導致合金的脆性增加[29]。

圖 10 為不同燒結時間 Fe-Mn 合金室溫拉伸斷口形貌圖�����。相同的燒結時間��,隨Mn含量的增加�,合金 的韌窩數(shù)量增多�,韌性更好。Fe-35Mn合金斷口均表現(xiàn)出大而多的韌窩(圖 10(g)~(i))��。Mn 含量相同時��,隨著燒結時間的延長�����,三種 Fe-Mn 合金的塑性先升高后降低�����,其中,F(xiàn)e-25Mn 合金燒結10h斷口表現(xiàn)為韌−脆過渡斷裂特征���,可以清楚地看到準解離斷裂形貌����,并且伴隨著裂紋的產(chǎn)生(圖10(c))�。燒結7 h的 Fe-35Mn合金顯示出大量的塑性脊和較大的韌窩(圖10(h)),塑性相對最好�����,與圖9(b)一致�����。

本研究通過注射成形制備的Fe-Mn合金在抗拉強度方面滿足了臨床上對可降解血管支架材料的要求��,抗拉強度大于300 MPa�����,但伸長率低于15%����,與同成分通過熔煉法制備的Fe-Mn 降解合金存在差距[30]�����,主要原因在于不能完全消除的孔隙和較高的碳氧雜質(zhì)�����。金屬注射成形可降解 Fe-Mn 合金的開發(fā)�,有利于實現(xiàn)復雜微細零部件���、植入體的精確快速制備���,但是需要對成分設計、原材料制備��、雜質(zhì)控制等方面進一步開展研究��,提高產(chǎn)品綜合力學性能�����。

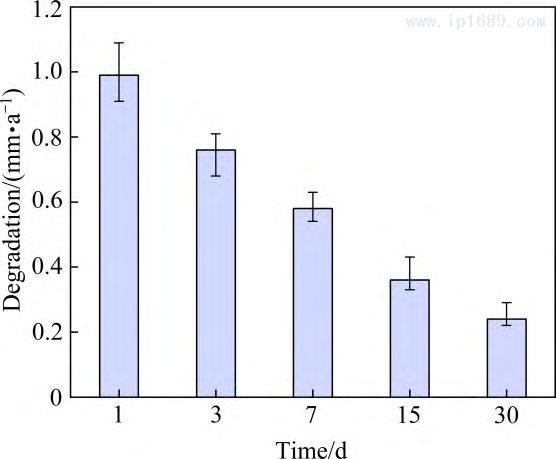

金進行靜態(tài)浸泡降解性能研究���。圖11 為燒結7hFe-35Mn 合金的降解速率隨浸泡時間的變化���。可以看出�����,隨著浸泡時間的延長����,合金的降解速率逐漸下降,與其它靜態(tài)浸泡測試實驗現(xiàn)象相似���,歸因于表層腐蝕 產(chǎn)物的堆積[14, 31]��。圖12為降解15天合金表面微觀組織形貌圖�����,點掃描分析顯示表面覆蓋物以氧化物和磷酸鹽為主���。鐵的降解速率為0.008~0.036 mm/y,其降解速率與永久支架無異[7]。本研究中Fe-35Mn 合金浸泡一天時降解速率可以達到1 mm/y��,高于純鐵和大部分鐵基合金��。本研究制備的Fe-Mn進一步拉近了鐵合金與鎂合金的降解周期���,有望在12~24月實現(xiàn)完全降解�。

圖 10 不同燒結時間 Fe-Mn 合金室溫拉伸斷口形貌

圖11 Fe-35Mn-7h合金的降解速率隨浸泡時間變化 圖 12 Fe-35Mn-7h 合金浸泡 15天表面組織形貌圖

除成份外��,降解速率受晶粒尺寸�、雜質(zhì)含量、孔隙率以及降解環(huán)境影響較大��。研究表明[32]晶粒越細小均勻�����,相對晶界密度越高��, 晶粒內(nèi)部與晶界之間所形成的微電偶腐蝕能增加降解速率��。雜質(zhì)含量偏高��,帶來的雜質(zhì)相也有類似的效應[33]���?���?紫堵室彩怯绊懞辖鸾到馑俾实闹匾蛩?���,額外的孔隙會增加合金在腐蝕環(huán)境中的暴露面積,提高降解速率[31]���。研究報道[14] 的多孔可降解合金��,降解速率達2~8 mm/y���。當前鐵基生物可降解合金所面臨的最大難題是降解速率過慢,不能在治療周期內(nèi)及時代謝移除��,因此如何在保證合金力學可靠性的同時提高其降解速率�����,使其在體內(nèi)完全降解的速度與組織修復的速度相匹配仍然需要進一步研究���。

3 結論

本文設計制備了注射成形 Fe-xMn (x=25��、30、35) 合金,研究了燒結時間對 Fe-Mn 合金中 Mn 的揮發(fā)損失以及顯微組織��、力學性能、體外靜態(tài)降解性能的影響����,主要結論如下:

1) 燒結時間對Fe-Mn合金的相組成無明顯影響,而Mn含量會影響合金的相組成�����,其中 Fe-35Mn合金主要由奧氏體組成��;燒結過程中存在碳與氧的反應和Mn的揮發(fā)�,F(xiàn)e-35Mn合金氧含量維持在較低水平,Mn的揮發(fā)在試樣表面300~400μm區(qū)域內(nèi)尤為明顯�����;Fe-Mn合金的致密度為90.8%~95.1%�,平均晶粒度約為 10~20μm,兩者隨著燒結保溫時間延長而增加�。

2) Fe-Mn合金抗拉強度隨著燒結保溫時間的延長 先增加后降低,伸長率隨Mn含量增加而逐漸增加����,燒結時間為7h的Fe-35Mn 合金抗拉強度達358 MPa,伸長率達 10.83%����。

3) 燒結7hFe-35Mn 合金降解速率達到1 mm/y,高于大多數(shù)其它方法制備的同類合金�;隨著浸泡時間的延長,表層腐蝕產(chǎn)物的堆積會使合金的降解速率逐漸下降���。

參考文獻

[1] LI Zijian, GU Xunan, LOU Siquan, et al. The development of binary Mg-Ca alloys for use as biodegradable materials within bone[J]. Biomaterials, 2008, 29(10): 1329−1344.

[2] SARAHE, HENDERSONA, KONSTANTIONSVB, et al. Magnesium alloys as a biomaterial for degradable craniofacial screws[J]. Acta Biomaterialia, 2014, 10(5): 2323−2332.

[3] YANG Hongtao, WANG Cong, LIU Chaoqiang, et al. Evolutionof the degradation mechanism of pure zinc stent in the one-year study of rabbit abdominal aorta model[J]. Biomaterials, 2017,145: 92−105.

[4] SCHRANZ D, ZARTNER P, MICHEL-BEHNKE I, et al. Bioabsorbable metal stents for percutaneous treatment of critical recoarctation of the aorta in a newborn[J]. Catheterization and Cardiovascular Interventions, 2010, 67(5): 671−673.

[5] 徐文利, 吳競堯, 譚麗麗, 等. 可降解鐵基心血管支架材料的研究進展[J]. 材料導報, 2012, 26(1): 75−78.

[6]GONG Haibo, WANG Kun, STRICH R, et al. In vitro biodegradation behavior, mechanical properties, and cytotoxicity of biodegradable Zn-Mg alloy[J]. Journal of Biomedical Materials Research Part B: Applied Biomaterials, 2015, 103(8):1632−1640.

[7] PEUSTER M, WOHLSEIN P, EHLERDING M, et al. A novel approach to temporary stenting: degradable cardiovascular stents produced from corrodible metal-results 6- 18 months after implantation into New Zealand white rabbits[J]. Heart, 2001,86(5): 563−569.

[8] SCHINHAMMER M, HANZI A C, LOFFERR J F, et al. Design strategy for biodegradable Fe-based alloys for medical applications [J]. Acta Biomaterialia, 2010, 6(5): 1705−1713.

[9] LIU B, ZHENG Y F. Effects of alloying elements (Mn, Co, Al, W, Sn, B, C and S) on biodegradability and in vitro biocompatibility of pure iron [J]. Acta Biomaterialia, 2011, 7(3):1407−1420.

[10] HERMAWAN H, PURNAMA A, DUBE D, et al. Fe-Mn alloys for metallic biodegradable stents: degradation and cell viability studies[J]. Acta Biomaterialia, 2010, 6(5): 1852−1860.

[11]RABINKIN A. On magnetic contributions to γ→ε phase transformations in Fe-Mn alloys[J]. Calphad-Computer Coupling of Phase Diagrams & Thermochemistry, 1979, 3(2): 77−84.

[12] HERMAWAN H, ALAMDARI H, MANTOVANI D, et al. Iron-manganese: New class of metallic degradable biomaterials prepared by powder metallurgy[J]. Powder metallurgy, 2008, 51(1): 38−45.

[13] HERMAWAN H, PURNAMA A, DUBE D, et al. Fe-Mn alloys for metallic biodegradable stents: degradation and cell viability studies[J]. Acta Biomaterialia, 2010, 6(5): 1852− 1860.

[14] ZHANG Qian, CAO Peng. Degradable porous Fe-35wt.% Mn produced via powder sintering from NH4HCO3 porogen[J]. Materials Chemistry Physics, 2015, 163: 394−401.

[15] DRYNDA A, HASSEL T, BACH F W, et al. In vitro and in vivo corrosion properties of new iron-manganese alloys designed forcrdiovascular applications[J]. Journal of Biomedical Materials Research Part B: Applied Biomaterials, 2015, 103(3): 649−660.

[16] LIU B, ZHENG Y F, RUAN Liquan. In vitro investigation of Fe30Mn6Si shape memory alloy as potential biodegradable metallic material[J]. Materials Letters, 2011, 65(3): 540−543.

[17]CAPEK J, KUbaseK J, DALIBOR V, et al. Microstructural, mechanical, corrosion and cytotoxicity characterization of the hot forged FeMn30(wt.%) alloy[J]. Materials Science & Engineering C, 2016, 58: 900−908.

[18] 舒暢, 蔡文武, 何昊, 等. 粉末冶金注射成型技術制備的新型血管內(nèi)支架的動物應用研究[J ].中國普通外科雜, 2017, 26(2): 205−212.

[19] MARIOT P, LEEFLANG M A, SCHAEFFER L, et al. An investigation on the properties of injection-molded pure iron potentially for biodegradable stent application[J]. Powder Technology, 2016, 294: 226−235.

[20] HERMAWAN H, DUBE D, MANTOVANI D. Development of degradable Fe-35Mn alloy for biomedical application[J].Advanced Materials Research, 2007, 15/17: 107−112.

[21] HERMAWAN H, DUBE D, MANTOVANI D. Degradable metallic biomaterials: design and development of Fe-Mn alloys for stents[J]. Journal of Biomedical Materials Research Part A,2009, 93(1): 1−11.

[22] 曲選輝, 陳曉瑋, 章林, 等. 一種低氧含量的母合金法制備MIM418 合金的方法: 中國, 201611100809.7[p]. 2018−03−13.

[23] 李夢珊, 范景蓮, 劉濤, 等. Mn 含量對 Cu-Mn 合金結構與性能的影響[J]. 粉末冶金材料科學與工程, 2016, 21(4): 541−545.

[24] THIBON I, GUILLOU A, GLORIANT T. Interdiffusion in the FCC phase of Cu-Mn binary alloys[J]. Journal of Phase Equilibria & Diffusion, 2012, 33(4): 303−309.

[25]孔令種, 鄧志銀, 朱苗勇. 中高錳鋼在真空精煉過程中的氣化行為[J]. 特殊鋼, 2018, 39(4): 17−19.

[26] 侯少良. 真空感應熔煉中錳的揮發(fā)與控制[J]. 上海金屬, 1992,14(2): 60−61.

[27] 王信才. 功能材料 Fe-Mn 合金試制工藝研究[J]. 特鋼技術,2010, 16(1): 21−23.

[28] 李冬冬, 錢立和, 劉帥, 等. Mn 含量對 Fe-Mn-C 孿生誘發(fā)塑性鋼 拉伸變形行為 的 影 響[J]. 金屬學報 , 2018, 54(12):1777−1784.

[29] KURAMOTO S, FURUTA T, HWANG J H, et al. Plastic deformation in a multifunctional Ti-Nb-Ta-Zr-O alloy[J]. metallurgical & Materials Transactions A, 2006, 37(3): 657−662.

[30] BOWEN P K, SHEARIER E R, ZHAO S, et al. Biodegradable metals for cardiovascular stents: From clinical concerns to recent Zn‐alloys[J]. Advanced Healthcare Materials, 2016, 5(10):1121−1140.

[31] 李涵, 王燁欣, 崔振山, 等. 噴射成形制備 Fe-35Mn合金的體外降解行為及生物相容性[J]. 腐蝕科學與防護技術, 2018,30(3): 244−250.

[32] 陳連喜. 含鍶生物醫(yī)用鎂合金的性能及其應力腐蝕行為研究[D]. 廣州: 暨南大學, 2017: 1−129.

[33] 高家誠, 伍沙, 喬麗英, 等. 鎂及鎂合金在仿生體液中的腐蝕降解行為[J]. 中國組織工程研究與臨床康復, 2007, 18(2): 3584−3586.